合成燃料(e-fuel)のメリットは、従来の内燃機関(エンジン)や既存の燃料インフラ(タンクローリー、ガソリンフタンドなど)を活用でき、導入コストを抑えられて、市場導入が容易な点である。また、化石燃料と同等の高エネルギー密度を有し、硫黄分や重金属分が少ないため燃焼排ガスにも不純物は含まれない。

一方、デメリットは、現時点で原料となるグリーン水素の製造とCO2回収に費用を要するために、合成燃料は高価格であり、既存燃料と同じように、燃焼条件により有害なCO、NOxが発生する点である。

合成燃料(e-fuel)とは?

合成燃料の製造プロセス

合成燃料の原料となるCO2は、発電所や工場などから排出されたCO2を利用し、製造過程でCO2が排出されない再生可能エネルギーなどの電力で水電解により得られたグリーン水素H2を用いる。再生可能エネルギー由来の水素を用いた合成燃料は、「e-fuel」と呼ばれている。

合成燃料は、回収されたCO2を用いるカーボンリサイクル技術であるため脱炭素燃料とみなせる。将来的には、大気中のCO2を直接分離・回収するDAC技術を使って貯留するDACCS(Direct Air Capture with Carbon Storage)設備の利用も想定されている。

合成燃料のメリットは、従来の内燃機関(エンジン)や既存の燃料インフラ(タンクローリー、ガソリンフタンドなど)を活用でき、導入コストを抑えられて、市場導入が容易な点である。また、化石燃料と同等の高エネルギー密度を有し、硫黄分や重金属分が少ないため燃焼排ガスにも不純物は含まれない。

デメリットは、現時点で原料となるグリーン水素の製造とCO2回収に費用を要するために、合成燃料は高価格であり、既存燃料と同様に燃焼条件により有害なCO、NOxが発生する点である。

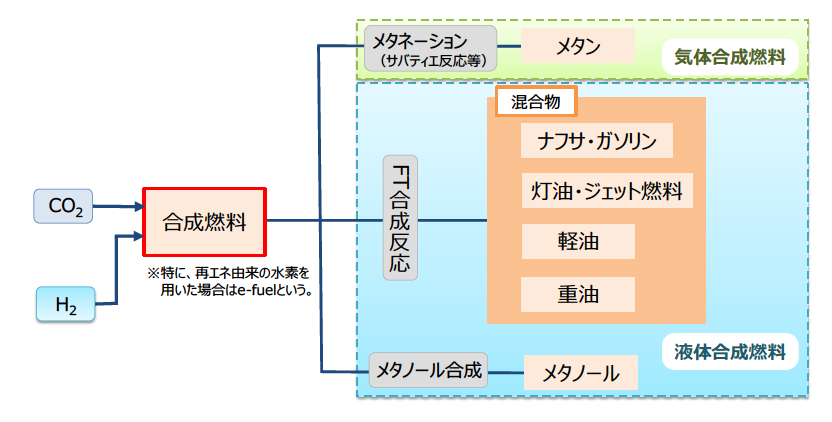

CO2とH2を原料とする合成燃料は、液体合成燃料と気体合成燃料に大分類できる。

気体合成燃料とは

触媒(Ni、Ruなど)を用いて熱化学的にメタンを製造するサバティエ反応(CO2 + 4H2 →CH4 + 2H2O)を使い、メタネーション技術により製造される合成メタンが「気体合成燃料」である。

再生可能エネルギーを使いメタンを合成するメタネーション変換効率は55~60%である。最近、再生可能エネルギー電力でSOFCの逆反応であるSOECメタネーションの開発が進められている。水蒸気とCO2を使って電気分解して、SOEC変換効率85~90%を達成している。

CO2からのメタン合成技術としては、熱化学的手法のほかに、電気化学、光還元、生物学的手法についても研究・開発が進められている。

液体合成燃料とは

触媒(Fe、Coなど)を用いて熱化学的にFT(Fischer-Tropsch、フィッシャー・トロプシュ)反応((2n+1)H2+nCO →CnH2n+2 +nH2O)を使い、製造されるのが「液体合成燃料」であり、ナフサ・ガソリン、灯油・ジェット燃料、軽油、重油などの混合物である。

また、ゼオライト触媒を用いて合成されたメタノールなど多くの含酸素化合物も「液体合成燃料」に分類される。メタノールは、Mobil(モービル)が開発したMTG(Methanol to Gasoline)プロセス(nCH3OH →(CH2)n+nH2O)により、ガソリンにも転換できる。

国内の石油大手2社の動き

ENEOSホールディングスは、FT合成反応(触媒反応)で中間原料としての合成原油の製造に取り組み、その後、精製して所定の合成燃料を得る。

2024年度上期中にドラム缶1本分相当の1バレル/日の実証設備を国内に立ち上げ、2025年の大阪・関西万博で自動車のデモ走行に使う。2028年度には300バレル/日規模へ大型化し、商用化への準備を進める。

出光興産は、中間原料として合成メタノールを製造し、その後、組成転換により所定の合成燃料を得る。

2024年5月に、米国、チリ、ウルグアイに工場建設を計画する米国HIFグローバルに約180億円を出資すると表明。2028年に輸入を始め、2035年に1万バレル/日の供給体制をめざす。

一般に合成原油は航空機や船舶向けの重質留分の燃料、合成メタノールは自動車向けの軽質留分の燃料の製造に向くとされる。今後、製造技術の確立に加え、現状では約300〜700円/Lと試算されている製造コストの引き下げが課題である。

コメント