航空機用の代替燃料の開発の歴史は古く、化石燃料由来、動植物由来が代表的であるが、直近では、水(水蒸気)、合成燃料の開発が進められている。

持続可能な航空燃料(SAF)は化石燃料以外の原料、すなわち、動植物由来、水(水蒸気)、合成燃料が該当する。その中でも、SAFは「CORSIA適格燃料(CEF)」として登録・認証を得る必要があり、その品質は米国試験材料協会規格「ASTM D7566」に規定されている燃料に限定される。

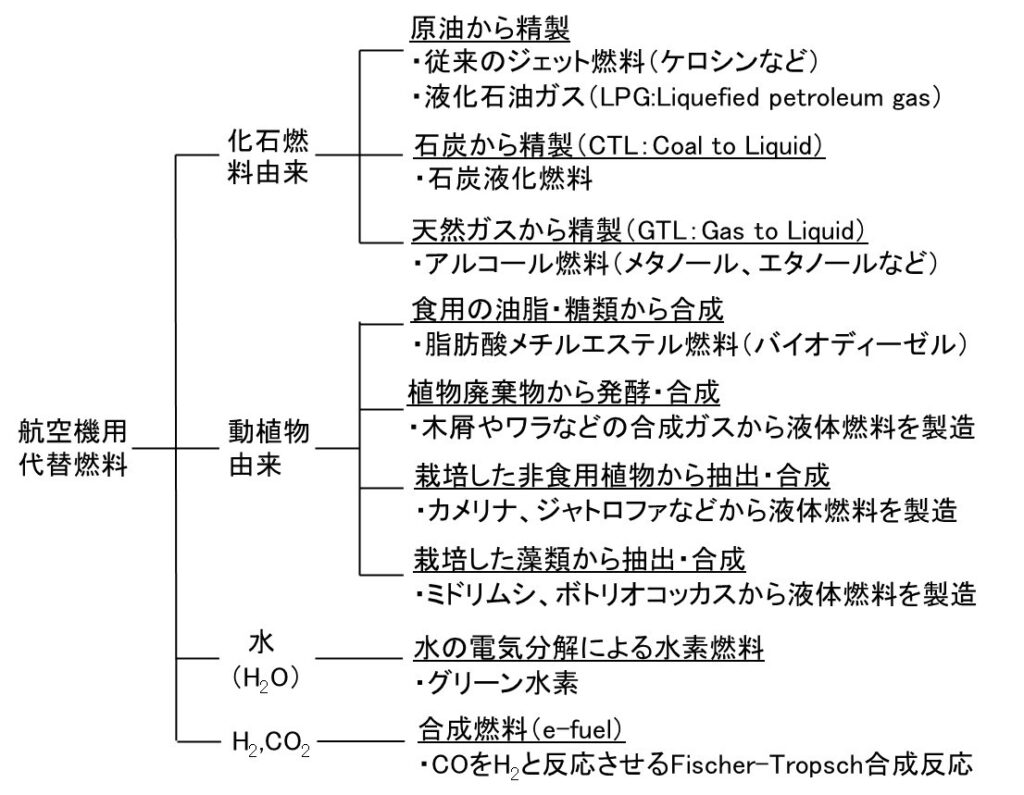

航空機用の代替燃料の分類

航空機用の代替燃料は、化石燃料由来、動植物由来、水(水蒸気)、合成燃料に大別できる。一般には原油から精製されたジェット燃料(ケロシンなど)が使われるが、石炭から精製された液化燃料や天然ガスから精製されたアルコール燃料が代替燃料として使われたこともある。

持続可能な航空燃料(SAF)は化石燃料以外の原料、すなわち、動植物由来、水(水蒸気)、合成燃料が該当する。ただし、SAFは「CORSIA適格燃料(CEF)」として登録・認証を得る必要があり、品質はASTM D7566に規定されている燃料に限定される。

また、現時点で、SAFはJetA-1等の石油系従来燃料と混合して使用することが規定されている。

図5 航空機用代替燃料の分類、SAFはこの中からASTMで規定された代替燃料

化石燃料由来の代替燃料

そもそもCO2排出量の低減をめざす観点から、化石燃料由来の燃料を従来のジェット燃料の代替として使う利点は見当たらないが、以下に概要を示す。

- 石油由来の液化石油ガス(LPG:Liquefied Petroleum Gas)は、プロパン・ブタンなどを主成分とし、圧縮することで常温で容易に液化するため直接燃料として用いられる。実際に、燃料費がガソリンの2/3程度と安価であり、国内ではタクシーの燃料に使われている。

しかし、燃料タンクに替わり圧力容器(ガスボンベ)を搭載する必要があり、従来のジェット燃料の代替としての利点は見当たらない。 - 石炭由来の石炭液化燃料も、高温高圧下で水素と直接反応させる直接液化法や、石炭ガス化後に合成反応させて液化する間接液化法などが開発されている。

- 天然ガス由来のメタノールやエタノールなどのアルコール燃料は、自動車用に混合燃料が実用化されているが、含酸素燃料で酸化剤を吸込空気とするジェットエンジンでの利点は少ない。単位重量あたりの発熱量も現用ジェット燃料の 60%程度で、金属腐食、アルデヒドを含む排ガス対策など課題が多い。

動植物由来のバイオ燃料

動植物由来のバイオ燃料は、カーボンニュートラル(Carbon neutral)の考えに沿った代替燃料であり、実際に商用化されている。

- 第一世代のバイオ燃料は食用油脂や糖類から合成される。食用油脂の主成分であるトリグリセリドのグリセリン部分をメタノール置換して得られたFAME(Fatty Acid Methyl Esters、脂肪酸メチルエステル)で、「バイオディーゼル」と呼ばれる。水素化処理によりSAF製造も可能であるが、食糧危機問題がある。

一方、木屑やワラなどのバイオマスを原料とし、発酵処理などにより生産される「バイオエタノール」などのアルコール燃料からもSAF製造が可能である。含酸素燃料の場合は、単位重量当たりの発熱量が低く、酸化剤を吸込空気とするジェットエンジンでの利点は少ない。 - 第二世代のバイオ燃料である非食用植物の油脂や糖類からの合成は、油脂の原料が非食用植物(ナンヨウアブラギリ、アマナズナ、カメリナ、ジャトロファなど)である。単位面積当たりの収穫量が大きく、食物の耕作に適さない土地でも生育できるなどの条件を満たす植物が選択されている。

この油脂由来の炭化水素系バイオ燃料には、SVO(Straight Vegetable Oil、植物油)、廃棄油由来のFAME(Fatty Acid Methyl Esters、脂肪酸メチルエステル)、HVO(Hydrotreated Vegetable Oil、水素化植物油)があるが、燃料安定性からFAMEとHVOが主流である。

FAMEは、植物油・廃棄油など油脂類とメタノールからエステル交換反応により生成し、軽油に近い性質を持つが水素化処理をしないため、従来燃料と比べて燃焼後の窒素酸化物(NOx)の増大や、低温流動性や腐食・劣化性能などで劣り、従来燃料との混合利用が前提となる。

HVOは、油脂類を直接水素化処理して生成したパラフィン系炭化水素である。従来燃料と混合せずに単独利用が可能である。ASTM規格を満たせば「SAF」となる。

- 第三世代のバイオ燃料は、藻類(ミドリムシ、ボトリオコッカスなど)を原料として合成される。製造方法は、①藻類の培養、②濃縮・収穫、③油分抽出、④燃料への変換の4工程で行われる。

すなわち、藻類を原料としたバイオマスから合成ガス(H2、CO)を発生させ、FT法により液体炭化水素を合成した後、水素を添加してジェット燃料に変換される。ASTM規格を満たせば「SAF」となる。

*FT法(Fischer-Tropsch process)とは:

1923年に、ドイツのFranz Fischer と Hans Tropschが開発した一酸化炭素(CO)と水素(H2)から液状の炭化水素を合成する方法である。触媒として鉄やコバルトなどの重金属が用いられているが、200℃以上の高温高圧の反応条件が必要なため、さらなる高効率化が研究開発されている。

様々なバイオマスからジェット燃料を製造する BTL(Biomass To Liquid)と、石炭を原料とするCTL(Coal To Liquid))、天然ガスを原料とするGTL(Gas To Liquid)との環境性、経済性の比較が行われた結果、代替航空燃料としてBTLを使用することがCO2排出量削減に有効であることが確認されている。

水の電気分解による水素燃料

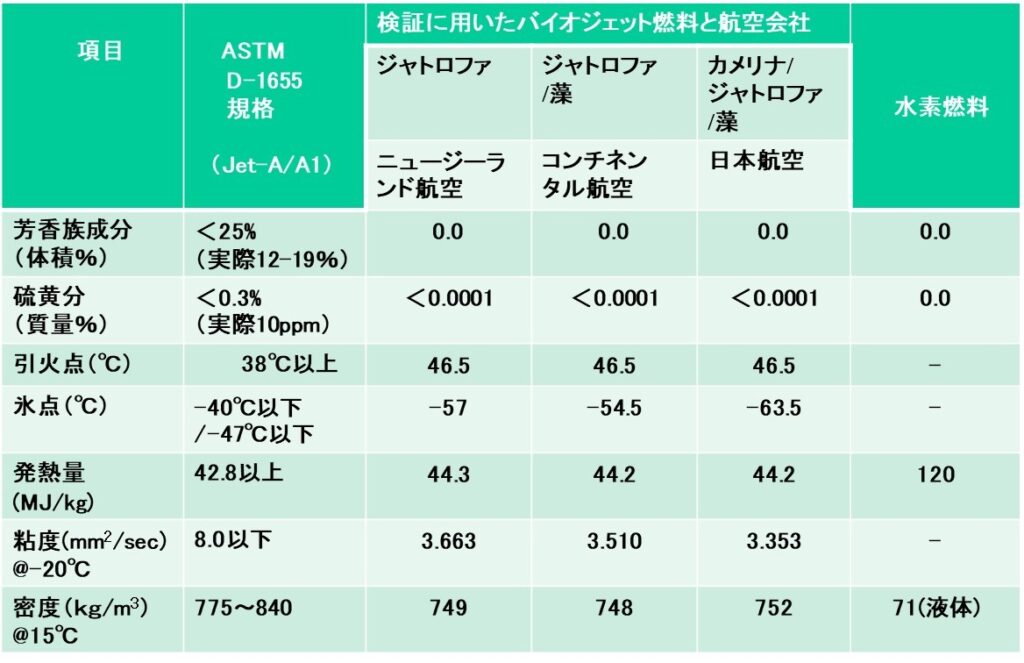

航空燃料として水素(液体水素)を使用することは、CO2を排出しないための究極の選択として以前から検討されてきた。3種のバイオジェット燃料と水素燃料との特性比較から、水素燃料の特徴が分かる。

水素燃料は単位重量あたりの発熱量が現状のジェット燃料の約 3 倍と大きい。しかし、液体水素にして貯留しても密度が低いため単位体積あたりの発熱量は約1/4 である。すなわち、従来のジェット燃料の34.6(kJ/ℓ)に対して、液体水素は8.5(kJ/ℓ)と低いため、大きな水素タンクが必要となり、水素燃料の単価も高い。

さらに、水素を液体状態で保つには極低温(沸点:-259.2℃以下)で保管する必要がある。そのため、航空燃料への水素燃料代替については、1980年代から飛行試験なども含めた多くの検討が行われてきたが、現時点では本格的な採用には至っていない。

一方、化石燃料の改質で製造された水素を燃料とする場合、本質的なCO2排出量削減にならないことは自明である。そのため水(あるいは水蒸気)を原料とし、再生可能エネルギー電力を使って電気分解により製造された「グリーン水素」の生産量拡大と低コスト化が必須課題である。

2022年5月、興味深いニュース「ブルー水素、グリーンより割高に ガス高騰が影響」が流れた。経済制裁によるロシア産天然ガスの価格高騰により、天然ガス原料でCO2固定・回収(CCS)を行う「ブルー水素」の価格が高騰し、再生可能エネルギー由来の「グリーン水素」と逆転した。

欧州委員会ではロシア産天然ガス依存から「グリーン水素」への転換が急速に進むとし、2030年に560万トン/年としていたグリーン水素の生産目標を1000万トン/年に増加すると発表した。

欧州委員会が2020年に公表した試算では、「グリーン水素」の製造コストは2.6~5.8ドル/kgである。一方、ノルウェーのライスタッド・エナジーによると、2021年に2ドル/kg程度であった「ブルー水素」の価格は、ロシアのウクライナ侵攻により8~14ドル/kg程度に急騰している。

再生可能エネルギーの普及拡大に伴い発電コストは今後も低下するであろう。加えて、グリーン水素をつくる水電解装置の製造拡大と水素の量産化が世界的に加速されており、天然ガス価格が高止まりを続けると、当然のことながらグリーン水素の価格競争力は強まる。

グリーン水素製造に関しては、2020 年以降、電解槽規模1万kW以上の大型プロジェクトが始まっている。2020年に日本の福島県浪江町の産総研プロジェクト(1万kW)、2021年にカナダ Becancour のAirLiquideプロジェクト(1万kW)、ドイツRheinlandのShell 製油所のプロジェクト(1万kW)、2022年にスペインPuertollanoのIbertiberia肥料工場プロジェクト(2万kW)、デンマークFredericiaのEverfuel他のHySynergyプロジェクト(2万kW)、2023年にスウェーデンHoforsのOvako圧延工場プロジェクト(2万kW)などが順次稼働を開始した。

中国では、2021年に寧夏市で宝豊能源プロジェクト(15万kW)、2023年に新疆で中国石化プロジェクト(26万kW)と大型設備が稼働している。

*世界の水電解装置メーカーの動向:

■水電解装置の世界最大手ノルウェーのネル・ハイドロジェンは伊藤忠商事とも提携し、2025年までに米国と欧州で400万kWずつ、アジアで200万kW、合計1000万kWまで量産を拡大し、グリーン水素は1.5ドル/kgの低コスト製造をめざす。

■ドイツのシーメンスエナジーが2023年に水電解装置を数100万kW規模で量産を開始し、ティッセンクルップは2025年までに現在の5倍となる500万kWまで量産規模を拡大する。

■英国のITMパワーは2024年までに、水電解装置を500万kWまで量産規模を拡大する。

■フランスのマクフィーは2024年までに、100万kWまで量産規模を拡大する。

■燃料電池の米国プラグパワーは、1.25億ドルを投じて水電解装置の研究開発拠点を新設する。同業の米国ブルームエナジーは、2021年夏に競合より最大45%エネルギー効率が高い水電解装置を発表。

■日本の旭化成は、1ユニット当たりの最大出力が1万kWの大型装置を、2025年をめざして開発。日立造船(現カナデビア)は、ラオスでグリーン水素製造の実証実験を計画し、量産時期は2030年前後。

2024年4月、ENEOSは、2030年をめどに羽田空港に1万トン/年の水素を供給すると発表。マレーシアやオーストラリアから「グリーン水素」を調達して川崎製油所の中に貯蔵設備を設け、導管で羽田空港敷地内の発電設備(出力:1900kW)に送り、電気に変換して空港施設のエネルギー源とする。

航空機燃料としての水素の利用は、2035年をめざしてフランスのエア・バスが水素航空機「ZEROe」の開発を進めており、その結果が待たれている。

合成燃料(e-fuel)

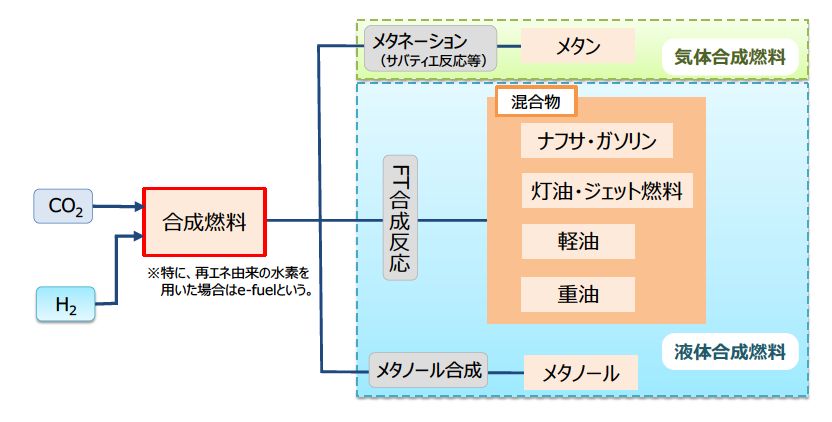

CO2とH2を原料とする合成燃料は、「気体合成燃料」と「液体合成燃料」に分類される。

「気体合成燃料」は、触媒(Ni、Ru)を用いて熱化学的にサバティエ反応(CO2 + 4H2 →CH4 + 2H2O)などを使い製造される「合成メタン」である。CO2からのメタン製造技術としては、熱化学的手法のほかに、電気化学、光還元、生物学的手法などにの研究・開発が行われている。

一方、「液体合成燃料」は、触媒(Fe、Co)を用いて熱化学的にFT(フィッシャー・トロプシュ)反応((2n+1)H2+nCO →CnH2n+2 +nH2O)を使い製造されるナフサ・ガソリン、灯油・ジェット燃料、軽油、重油などの混合物である。

この液体合成燃料の製造で、再生可能エネルギー由来の水素を原料としたものが「e-fuel」と定義されている。発電所や工場などから排出されたCO2を回収・貯留して使用する。将来的にはDAC(Direct Air Capture)技術で、大気中のCO2を直接分離・回収して使用する。

また、メタノールなど多くの含酸素化合物も液体合成燃料に分類される。メタノールはゼオライト触媒を用いMobilが開発したMTG(Methanol to Gasoline)プロセス(nCH3OH →(CH2)n+nH2O)により、ガソリンにも転換できる。

液体合成燃料はカーボンリサイクル技術により製造され、回収されたCO2を用いるため脱炭素燃料とみなせる。また、硫黄や重金属成分を含まないクリーンな燃料である。エネルギー密度や搬送・貯蔵などの特性も、従来の液体化石燃料と同等であり、既存の化石燃料機器がそのまま使用可能である。

コメント