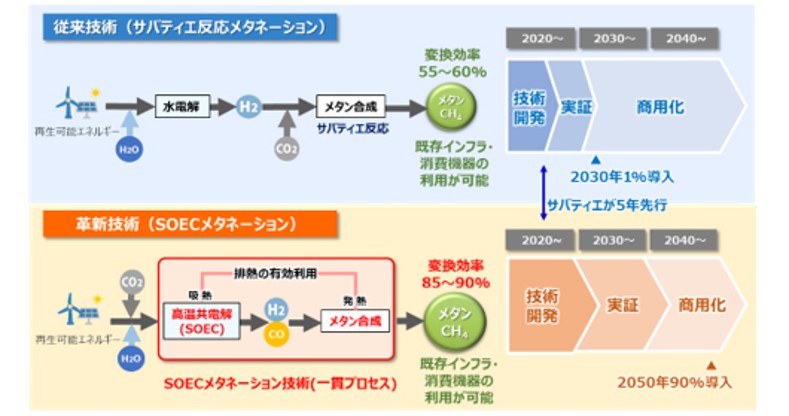

次世代メタネーション技術は、水素(H2)と水(H2O)を原料とし、80℃程度で固体高分子電解質膜(PEM)水電解装置によるPEM型メタネーション技術と、水素(H2)と水蒸気(H2O)を原料とし、800℃程度で固体酸化物型電解セル(SOEC)水電解装置によるSOEC型メタネーションによるメタン(CH4)合成が中心である。

次世代メタネーション技術に向けた開発動向

2020年7月、デンソーは、安城製作所のアルミ溶解炉などから出たCO2を回収し、太陽光発電を使い水電解で得た水素を原料にSOEC型メタネーションの実証実験を開始。合成メタンはガス燃料に使い、CO2を工場内で循環させる。2025年度から社外での実証実験を始め、2030年度の事業化をめざす。

2022年1月、太平洋セメント、IHIは、セメント製造に適したメタネーション技術の開発をNEDOプロジェクトで開始。セメント製造工程では原料の石灰石焼成によるCO2が約60%を占め、「CO2回収型仮焼炉」を導入して、エネルギー由来のCO2と合わせて直接回収する技術開発を行う。

IHIは、回収した高濃度CO2のうちエネルギー由来のCO2相当分量をセメント製造用の熱エネルギーとして再利用することをめざし、メタネーション装置の開発を行う。残りの高濃度CO2は別途の有効利用をめざす。

2022年4月、東京ガス、宇宙航空研究開発機構(JAXA)、IHIは、NEDOプロジェクトで「低温プロセスによる革新的メタン製造技術開発」に着手した。

サバティエ反応熱を水電解反応に利用する一体化デバイスである「ハイブリッドサバティエ技術の開発」と、PEMを用いて水とCO2から直接メタンを合成する「PEMCO2還元技術の開発」をめざし、製造能力:10Nm3/h規模での運転実証を行う。

2022年12月、JFEスチール、IHI、IHIプラントは、NEDOプロジェクト「外部水素や高炉排ガスに含まれるCO2を活用した低炭素化技術等の開発」で、2024年度をめざして500Nm3/hのメタネーション装置を開発する。

鉄鋼業は日本の産業部門全体の40%のCO2を排出しており、高炉排出ガスからCO2を回収して水素と反応させて得られた合成メタンを還元材とする「カーボンリサイクル高炉」の開発で、製鉄プロセスからのCO2排出量を50%以上削減する。

IHIは、触媒の高度化、反応器の大型化、反応熱の有効利用プロセス改善などを行い、2030年までに数千~数万Nm3/hのメタネーション装置を開発し、2030年までに国内外で商用化する。

2024年6月、大阪ガスは、舞洲工場のエネルギー技術研究所にSOEC型メタネーションのラボスケール試験装置(製造能力:0.1Nm3/h))を設置し、合成メタンの製造を開始した。

高温(約700~800℃)の水蒸気電解により、再生可能エネルギー電力を低減し、メタン合成時の排熱の有効利用により、エネルギー変換効率約85~90%の実現をめざす。

大阪ガスは、2025~2027年度にベンチスケール試験(製造能力:10Nm3/h級、一般家庭約200戸相当)、2028~2030年度にパイロットスケール試験(400Nm3/h級、約1万戸相当)を進め、2030年度に合成メタン製造技術の確立、実証フェーズを経て、2030年代後半から2040年頃の実用化をめざす。

コメント