現在、世界的には、廃食油を原料としたHEFA技術によるSAF製造を中心に業界は動いている。しかし、将来的には廃食油だけでは需要に対応できないとして、二番手は第一世代と第二世代のバイオエタノールを原料としたATJ技術によるSAF製造が動いている。

国内では、第二世代のバイオ燃料である非食用植物の油脂や糖類に注目が集まり、製紙会社などが新規参入を模索している。第三世代のバイオ燃料である藻類(ミドリムシ、ボトリオコッカスなど)は基礎検討が継続されている。

次世代に向けたSAF製造技術

現在、廃食油を原料としたHEFA技術によるSAF製造が中心で、二番手は第一世代と第二世代のバイオエタノールを原料としたATJ技術によるSAF製造である。

第一世代のバイオ燃料である食用油脂や糖類は食料問題のため減速し、第二世代のバイオ燃料である非食用植物の油脂や糖類に注目が集まり、製紙会社などが新規参入を模索している。第三世代のバイオ燃料である藻類(ミドリムシ、ボトリオコッカスなど)は基礎検討が継続されている。

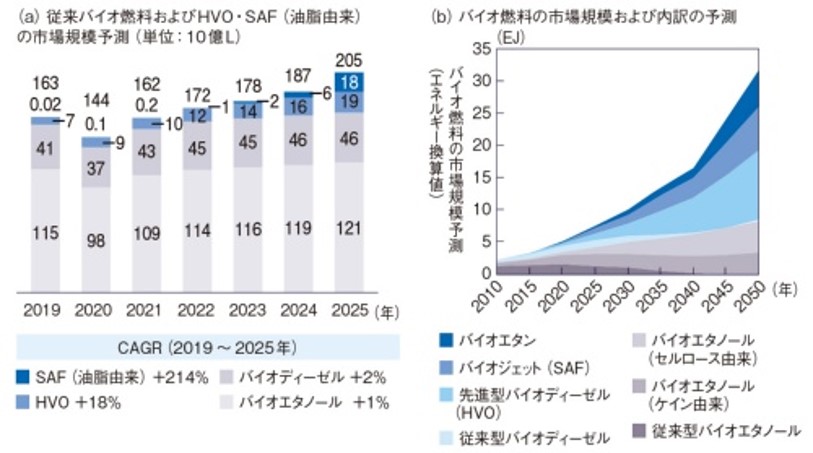

IAEによるバイオ燃料の市場予測

国際エネルギー機関(IEA)などによるバイオ燃料の市場予測が公表されている。2025年までの短期間では、第一世代のバイオ燃料であるバイオエタノールとバイオディーゼルは、食料危機問題のため、年平均成長率(GAGR)は1~2%の微増であると予測されている。

一方で、第二世代のバイオ燃料である先進型バイオディーゼルの水素化植物油(HVO:Hydrotreated Vegetable Oil)はGAGRが18%、油脂由来のSAFはGAGRが214%と急増が予測されている。

2050年までの中長期でも、第一世代のバイオ燃料であるバイオエタノールとバイオディーゼルは減少し、第二世代のバイオ燃料である先進型バイオディーゼル(HVO)、SAF、セルロース由来のバイオエタノール、バイオエタンが急増傾向を示すと予測されている。

この第二世代のバイオ燃料の中で、実用化段階にあるのは油脂由来の先進型バイオディーゼルHVOと、実証段階ではあるがセルロース由来のバイオエタノールが注目されている。

先進型バイオディーゼルHVOの製造には、廃食油や植物油を水素化および脱酸素化処理するHEFA技術が安価で主に使われている。ATJ技術や、有機物をガス化してCOとH2からHVOを製造するFT技術の適用はわずかである。

出典:IEA『Global biofuel production in 2019 and forecast to 2025』、

IEA『Aviation fuel consumption in the Sustainable Development Scenario, 2025-2040』、

ICAO 『Stocktaking results』を基にADLが作成

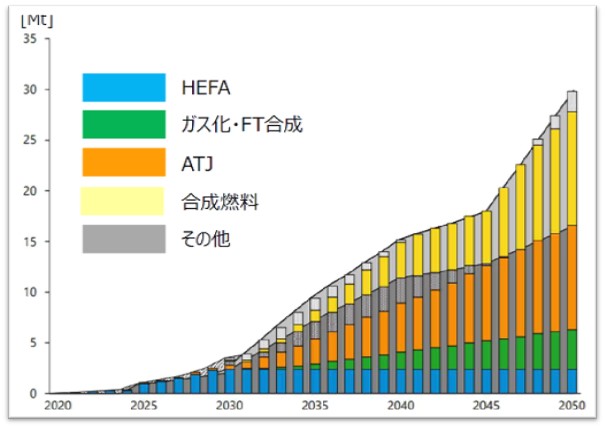

一方、資源エネルギー庁は、オランダアムステルダムのSAFサプライヤーである「SkyNRG」が分析した将来のSAFの製造技術予測を引用し、今後のSAFの供給状況を示している。

すなわち、2030年頃までは、廃食油を原料とするHEFA技術によるSAFが供給量の大半を占めると予測している。しかし、廃食油は世界的な需要の増加で供給量が不足し、価格が高騰する。

その結果、2035年以降はバイオエタノールを原料とするATJ技術によるSAFが供給量を伸ばし、2045年以降はCO2と水素を原料とする合成燃料(e-SAF)が急速に拡大するシナリオである。

出典:Sky NRG「A Market Outlook on SAF」

第二世代のバイオ燃料に注目した国内動向

日本製紙

2023年2月、住友商事などと提携し、社有林から切り出した国産木材を使ってSAFの原料になるセルロース系バイオエタノールを生産すると発表した。独自の微生物発酵技術を持つグリーン・アース・インスティテュートから出資を受け、2024年をめどにバイオエタノールを製造販売する共同出資会社を設立する。

日本製紙の既存工場内に専用の生産設備を導入し、2027年に数万㎘/年の製造を始め、石油元売り会社に販売する。伐採地には従来より成長が1.5倍速く、CO2吸収量も1.5倍となる品種の苗木を植え、持続可能な原料確保を進める。

王子ホールディングス

2023年2月、王子HDは社有林の木材を使ってバイオエタノールの生産研究を進めており、SAFの商用生産を計画している。製造販売には石油会社との協業なども視野に入れている。

王子製紙米子工場内に約43億円を投じて大型実証プラントを建設中で、2024年末から稼働を始める。エタノール生産能力は1000㎘/年で、生産上の課題などを洗い出し、2030年度に10万㎘/年をめざす。

レンゴー

2024年2月、段ボール大手のレンゴーは建築木質廃材からSAF原料のエタノールを生産する。子会社の大興製紙の拠点に約200億円投資し、エタノール生成に必要なパルプ蒸解設備や、糖化・発酵・蒸留設備などを設置し、2027年にエタノールを2万㎘L/年で生産し、SAFを製造する石油元売りなどに供給する。

2024年3月、エタノールの研究開発で業務提携していたBiomaterial in Tokyo(バイオマテリアルイン東京)を子会社化した。これによりレンゴーは酵素を内製し、品質・コスト面でエタノールの競争力を高める。廃材由来のエタノールは植物由来に比べて製造コストが割高となるため、生産コストの削減が課題である。

大王製紙

2024年5月、大王製紙とグリーン・アース・インスティテュートは、NEDOの支援を受けて「製紙産業素材を活用したバイオ燃料・樹脂原料等の商用生産に向けた研究開発・実証」を開始した。古紙パルプからSAF用エタノールや微生物を活用したアミノ酸、バイオプラスチック原料の生産をめざしている。

丸住製紙

2024年9月、丸住製紙は愛媛県四国中央市の大江工場内で、木材パルプからのSAF生産をめざす。製材大手サイプレス・スナダヤから原料を仕入れてパルプを製造し、廃棄物処理の三友プラントサービスとバイオマテリアルイン東京の協力でバイオエタノールを生産する。

2025年3月にもバイオエタノールの生産実証を開始する。一方、NEDO支援で大江工場内にSAF製造プラント(150㎘L/年)の建設を進めており、2024年8月にはSAFの国際認証「ISCC-CORSIA」を取得した。国内の紙需要が先細りする中で、紙の製造ノウハウを活用した新たな収益源の確保をめざす。

日本グリーン電力開発

2024年10月、規格外ココナツオイルを原料としたSAF製造に成功した。分子構造が従来のジェット燃料と似ており、他のSAF原料に比べて省プロセスで高い生産効率を得られる。また、水素の消費量を低減してSAF収率を確保できる新触媒を、東京農工大学、ハイケムと共同開発した。

2026年、日本で触媒反応・分留してニートSAFの実証プラントを建設し、石油元売りに販売する。2027年、インドネシアでココナツ粗油の製造工場を稼働させる計画で、2030年のSAF世界需要約1%に相当する50万トン/年の商用化をめざす。

全世界でココナツは約7000万~1億トン/年の安定調達が見込めるが、約30%が未成熟・出芽・割れのため廃棄されている。2024年4月、規格外ココナツはICAOが定める環境制度「CORSIA」によりSAF原料として登録された。2024年8月には、開発した触媒で製造したニートSAFが、代「ASTM D7566 Annex A2」に適合した。

第三世代のバイオ燃料に注目した国内動向

IHI

高速増殖型の藻類ボツリオコッカスを発見したG&Gテクノロジー 、ネオ・モルガン研究所と、IHIネオジー・アルジ(IHI NeoG Algae)合同会社を設立し、HC-HEFA SPKの製造を進めている。

藻類ボツリオコッカスは重油成分に近い炭化水素を細胞周りに貯め、乾燥重量に含まれる炭化水素量が50%以上で、水素化処理時の脱酸素が不要なため効率良くSAFを製造できる。

2015年3月、鹿児島市に1500m2の培養池を建設し、2030年代の商用化をめざす。2020年、SAFの商用飛行に必要な国際規格「ASTM D7566 Annex7」の認証を取得し、東京国際空港出発のANA定期便に供給した。

一方、2022年年12月、シンガポール科学技術研究庁の化学・エネルギー・環境サステナビリティ研究所(ISCE)と共同で、CO₂を原料とする合成燃料(e-SAF)の新触媒を機械学習等を活用して開発し、触媒反応試験で液体炭化水素収率が世界トップレベルの26%を達成した。

2024年6月、ISCEと進めている合成燃料(e-SAF)に関して、一連のプロセスを検証するための試験装置を設置し、次のステージに開発を進める。同年9月までにISCE敷地内に試験装置を設置し、100kg/日のCO2を注入する小型スケールでの試験を開始する。

本田技研工業

2023年2月、航空機燃料SAFの製造に乗り出すことを公表。原料となる藻類の培養事業を国内外の工場で拡大し、SAFの製造・流通に向けて国内エネルギー関連企業と連携を始め、2030年代の実用化を目指す。培養した藻類は、自動車生産で出たCO2の吸収にも活用して工場の脱炭素化を進める。

ユーグレナ

微細藻類ミドリムシを原料としたバイオ燃料の製造を進め、2020年1月に「ASTM D7566 Annex7」で認証されたCHJ技術での製造を進めている。2018年10月には横浜市鶴見区に製造実証プラントを建設、2019年夏からSAFとバイオディーゼル燃料の供給を始めた。

2021年3月、米国Chevron Lummus GlobalとApplied Research Associatesが共同開発したバイオ燃料アイソコンバージョンプロセス技術を使い、「ASTM D7566 Annex6」規格に適合した微細藻類ユーグレナ等由来のバイオ燃料を完成した。

2021年6月、ユーグレナ製バイオ燃料の商品名「サステオ(SUSTEO)」が登録された。サステオは、軽油代替の「次世代バイオディーゼル燃料」、ジェット燃料代替の「バイオジェット燃料(SAF)」などがある。 バイオジェット燃料サステオは、原料に微細藻類ユーグレナ由来の油脂と廃食油などを使用している。

サステオの価格は約1万円/ℓで、海外メーカーの200~1600円/ℓに対抗すべく低コスト化を進めている。

2024年7月、現地石油大手のペトロナスやイタリアのエネルギー大手エニと共同で、マレーシアのバイオ燃料プラントに最大300億円の投資を発表。2028年後半までに運転を始め、廃食油を原料とするが、将来はミドリムシも視野に入れる。製造した燃料は羽田空港を運営する日本空港ビルデングなどに供給する。

マレーシア南部にSAFやバイオディーゼル燃料の製造プラント(72.5万㎘/年)を建設、総事業費は約13億ドル(約2000億円)。3社で年内に共同事業体(JV)を設立する。ユーグレナの持ち分は5%で、残りはペトロナスとエニで折半、最大15%まで拡大できるオプション契約も締結した。

電源開発

2016年5月から、東京農工大学、日揮と協力して珪藻のソラリス株(春~秋)とルナリス株(冬)を使い分け、北九州市若松研究所で実証設備を稼働。培養槽400m2、1000ℓ/年の燃料油生産ラインを整備し、2025年にジェット燃料への適用、2030年には500円/ℓでの販売をめざす。

2021年3月、2030年のSAF事業化を公表。ガラス管に藻類を含んだ培養液を流し、大気に触れさせずに日光を浴びせるクローズ型培養設備と、屋外で大量に培養するオープン型培養設備を組み合わせ、温暖な気候と寒冷な気候のそれぞれに適した2種類の藻類を大量培養する。

ちとせ研究所

2023年4月、温暖なマレーシアのボルネオ島サラワク州の火力発電所敷地内で、排出されるCO2を使い、クラミドモナスと呼ばれる藻類の培養施設(4.6ヘクタール)が本格稼働した。

従来の大型プールではなく、安価なポリエチレンの袋を並べて大規模化する方式で最大8トン(10㎘)/年の藻類由来SAFを生産できる。2027年には2000ヘクタールの培養施設の着工を目指すが、将来的にバイオ燃料を3ドル(約420円)/ℓで製造できるとしている。

コメント