運輸部門におけるCO2排出量の削減には輸送効率の改善が重要で、航空機、自家用乗用車、バス、自家用貨物車が対象となる。中でも長距離用のバスや自家用貨物車、EV化やFCEV化が困難な航空機については、液体燃料の脱炭素化(バイオ燃料、合成燃料)が選択肢の一つと考えられる。

液体合成燃料の製造で、再生可能エネルギー由来の水素を使い、発電所や工場などから排出されたCO2を回収して原料としたものが「e-fuel」である。e-fuelの製造コストは約300〜700円/Lと試算されており、低コスト化とサプライチェーン構築による安定供給体制の整備が検討されている。

自動車用バイオ燃料➡航空機用SAF➡合成燃料(e-fuel)へと代替燃料の話題が急速に移行している。当初、合成燃料は電動化が難しい航空機や船舶向けが本命と考えられていたが、欧州連合(EU)の新方針を契機に、自動車での合成燃料の需要拡大を見込んだ開発競争が始まっている。

日本のCO2排出量とその抑制対策

運輸部門におけるCO2排出量

2022年度の国内のCO2排出量(10億3700万トン)のうち、運輸部門からの排出量(1億9180万トン)は18.5%を占めている。自動車は運輸部門の85.8%(日本全体の15.9%)と多く、旅客自動車が運輸部門の47.8%(日本全体の8.8%)、貨物自動車が運輸部門の38.0%(日本全体の7.0%)を排出している。

当然のことながら、輸送量が増加すればCO2排出量も増加する。輸送量は景気の動向にも左右されるため、運輸部門におけるCO2排出量の削減は、輸送効率の改善が重要となる。実際に、2022年度の排出量は、新型コロナウイルス感染の影響から脱して輸送量が増加し、前年よりもCO2排出量は若干増加している。

次に、国内の旅客輸送と貨物輸送について、輸送効率の目安となる単位輸送量当たりのCO2排出量を比較する。旅客輸送では各輸送機関から排出されるCO2排出量を輸送量(人数×距離km)、貨物輸送では輸送量(重量トン×距離km)で割ることで、単位輸送量当たりのCO2の排出量を示す。

旅客輸送では、自家用乗用車の単位輸送量当たりのCO2排出量が最も多く、航空、バス、鉄道の順である。貨物輸送では、自家用貨物車の単位輸送量当たりのCO2排出量が特出して多く、営業用貨物車、船舶、鉄道と続く。

以上から、自家用貨物車、営業用貨物車、自家用乗用車、航空、バスの順にCO2排出量の削減対象とすることが有効である。

バイオ燃料と合成燃料の違い

バイオ燃料(またはバイオマス燃料)は、食品廃棄物・農業廃棄物・家畜排泄物・木質廃材など有機系原料由来であり、化石燃料の代替エネルギーとして注目され、バイオエタノール、バイオディーゼル、バイオガス、バイオジェットなどが開発され市販されてきた。

当初、とうもろこし、さとうきびなどの食料系原料から製造されたバイオ燃料の供給が主体であった。しかし、近年、航空分野の国際的なCO2排出削減に向けた規制等を背景に、持続可能な航空燃料(SAF:Sustainable Aviation Fuel)として非食料系原料での重要性が高まった。

現在、自家用乗用車、短距離用バス・トラックのEV化が進められている。また、長距離用バス・トラックはFCV化が検討されている。しかし、開発途上国を含めて自動車の100%EV化・FCV化は現実的ではなく、EV化・FCV化が難しい航空機などでは、液体燃料の脱炭素化が一つの選択肢として重要視されている。

そのため液体燃料の脱炭素化としてバイオ燃料が推進されているが、バイオマス原料不足が懸念されている。そこで有望視されているのが、「合成燃料(e-fuel)」の活用である。すなわち、CO2とH2を化学合成して製造される液体燃料であり、複数の炭化水素化合物の集合体である。

合成燃料(e-fuel)とは?

合成燃料の製造プロセス

合成燃料の原料となるCO2は、発電所や工場などから排出されたCO2を利用し、製造過程でCO2が排出されない再生可能エネルギーなどの電力で水電解により得られたグリーン水素H2を用いる。再生可能エネルギー由来の水素を用いた合成燃料は、「e-fuel」と呼ばれている。

合成燃料は、回収されたCO2を用いるカーボンリサイクル技術であるため脱炭素燃料とみなせる。将来的には、大気中のCO2を直接分離・回収するDAC技術を使って貯留するDACCS(Direct Air Capture with Carbon Storage)設備の利用も想定されている。

合成燃料のメリットは、従来の内燃機関(エンジン)や既存の燃料インフラ(タンクローリー、ガソリンフタンドなど)を活用でき、導入コストを抑えられて、市場導入が容易な点である。また、化石燃料と同等の高エネルギー密度を有し、硫黄分や重金属分が少ないため燃焼排ガスにも不純物は含まれない。

デメリットは、現時点で原料となるグリーン水素の製造とCO2回収に費用を要するために、合成燃料は高価格であり、既存燃料と同様に燃焼条件により有害なCO、NOxが発生する点である。

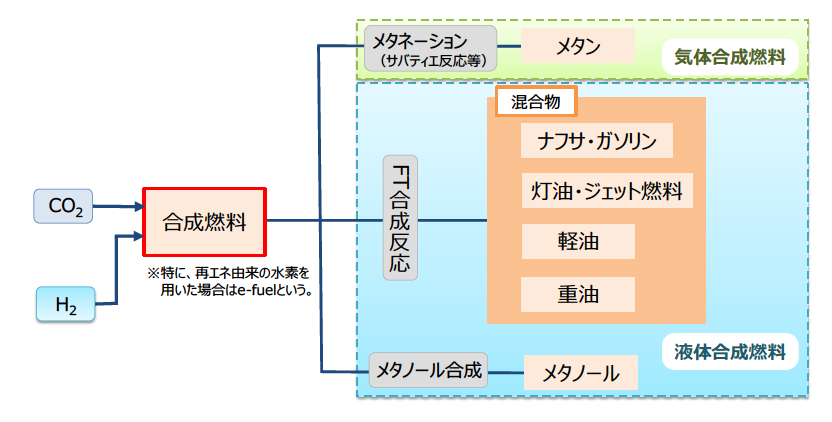

ところで、CO2とH2を原料とする合成燃料は、液体合成燃料と気体合成燃料とに大分類できる。

気体合成燃料とは

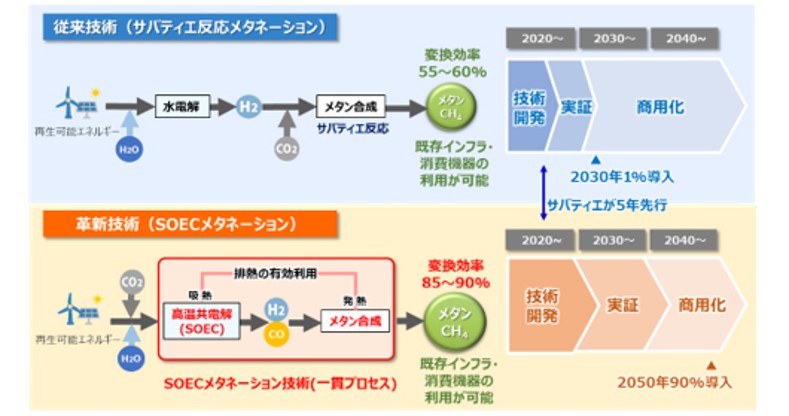

触媒(Ni、Ruなど)を用いて熱化学的にメタンを製造するサバティエ反応(CO2 + 4H2 →CH4 + 2H2O)を使い、メタネーション技術により製造される合成メタンが「気体合成燃料」である。

再生可能エネルギーを使いメタンを合成するメタネーション変換効率は55~60%である。最近、再生可能エネルギー電力でSOFCの逆反応であるSOECメタネーションの開発が進められている。水蒸気とCO2を使って電気分解して、SOEC変換効率85~90%を達成している。

CO2からのメタン合成技術としては、熱化学的手法のほかに、電気化学、光還元、生物学的手法についても研究・開発が進められている。

液体合成燃料とは

触媒(Fe、Coなど)を用いて熱化学的にFT(Fischer-Tropsch、フィッシャー・トロプシュ)反応((2n+1)H2+nCO →CnH2n+2 +nH2O)を使い、製造されるのが「液体合成燃料」であり、ナフサ・ガソリン、灯油・ジェット燃料、軽油、重油などの混合物である。

また、ゼオライト触媒を用いて合成されたメタノールなど多くの含酸素化合物も「液体合成燃料」に分類される。メタノールは、Mobil(モービル)が開発したMTG(Methanol to Gasoline)プロセス(nCH3OH →(CH2)n+nH2O)により、ガソリンにも転換できる。

動き始めた液体合成燃料

ENEOSと出光興産

既存のエンジンでの使用や燃料インフラ・システムの活用が可能な合成燃料(e-fuel)は、導入コストを抑えられるため産業界には大きなメリットである。特に石油精製業は、石油需要の減少で設備能力削減が求められきた経緯があり、合成燃料への転換は起死回生の機会である。

合成燃料(e-fuel)は運輸関連(自動車、船舶、航空機)以外にも、一次エネルギーとして化石燃料を使う様々な分野での代替利用が可能である。

出典:資源エネルギー庁

ENEOSホールディングスは、FT合成反応(触媒反応)で中間原料としての合成原油の製造に取り組み、その後、精製して所定の合成燃料を得る。

2024年度上期中にドラム缶1本分相当の1バレル/日の実証設備を国内に立ち上げ、2025年の大阪・関西万博で自動車のデモ走行に使う。2028年度には300バレル/日規模へ大型化し、商用化への準備を進める。

出光興産は、中間原料として合成メタノールを製造し、その後、組成転換により所定の合成燃料を得る。

2024年5月には、米国やチリ、ウルグアイに工場建設を計画する米国HIFグローバル社に約180億円を出資すると表明。2028年にも輸入を始め、2035年には1万バレル/日の供給体制をめざす。

一般に合成原油は航空機や船舶向けの重質留分の燃料、合成メタノールは自動車向けの軽質留分の燃料の製造に向くとされる。今後、製造技術の確立に加え、現状では約300〜700円/Lと試算されている製造コストの引き下げが課題である。

合成メタノールの製造

2023年3月、出光興産は苫小牧市の北海道製油所で、グリーン水素を使った合成燃料の実用化を発表した。2030年までに製油所などで排出するCO2とグリーン水素から液体合成燃料を製造する。

2023年5月には、チリのHIFグローバルと合成燃料の供給で提携した。製造ノウハウを蓄積して、2020年代後半までに北海道製油所での合成燃料の生産をめざす計画である。

2024年5月、HIFグローバルへ1億1400万米ドルの出資を発表。2035年に国内外の拠点で50万トン規模を目安に、e-メタノールの供給体制を構築する。

2023年9月、ENEOSは、HIFグローバルと協業の覚書を締結し、チリ・米国などの拠点から合成燃料(e-メタノール)の調達を発表。日本でCO2の回収、e-メタノールから合成ガソリンや航空機燃料SAFに加工する拠点の建設、合成燃料の供給サプライチェーン構築を進める。

HIFグローバルは、世界各地の拠点でe-メタノールを15万バレル/日生産する計画を発表している。

2024年2月、出光興産、ENEOS、北海道電力は、北海道苫小牧西部エリアでの国産グリーン水素サプライチェーン構築事業の実現に向けて覚書を締結した。

2030年頃までに、約1万トン/年以上のグリーン水素を製造できる水電解プラント(100MW以上)を建設し、出光興産、ENEOS、および地域の工場にパイプライン供給するサプライチェーンの構築をめざす。

2024年2月、伊藤忠商事は、日本で回収したCO2をオーストラリアに輸送し、グリーン水素を使う合成燃料(e-fuel)の製造・輸出の調査を開始した。HIFグローバルの子会社、JFEスチール、商船三井と、コストなどを調べて事業化を検討し、2030年までの製造開始を想定する。

伊藤忠商事が事業全体を統括し、HIFグローバルが合成燃料の製造地域やコストを調査、JFEスチールは日本でのCO2回収、商船三井は船舶輸送のコストなどを調査する。

液体合成燃料の開発ロードマップ

導入促進に向けた官民協議会の設置

合成燃料の技術開発・実証は、欧米を中心に急速に拡大し、既に石油会社・自動車メーカー・ベンチャー企業などによるプロジェクトが数多く発足しているため、国内でも早急なキャッチアップが必要な状況にある。

そのため、2022年9月に「合成燃料(e-fuel)の導入促進に向けた官民協議会」が設置され、経済産業省や国土交通省と、石油連盟、日本自動車工業会などの業界団体が参加して初会合が開かれた。

官民協議会では、合成燃料の商用化に向けて技術面・価格面の課題抽出に加え、認知度向上のための国内外への発信、サプライチェーンの構築、CO2削減効果を評価する仕組みなどの整備を進めている。

2023年5月、経済産業省は「合成燃料の商用化」の目標を、2030年代前半に前倒しすると発表。これは『2023年3月、欧州連合(EU)はエンジン車の新車販売を2035年から禁止する方針を転換し、「合成燃料の使用」を条件に販売継続を認めることで合意した』ことが契機となった。

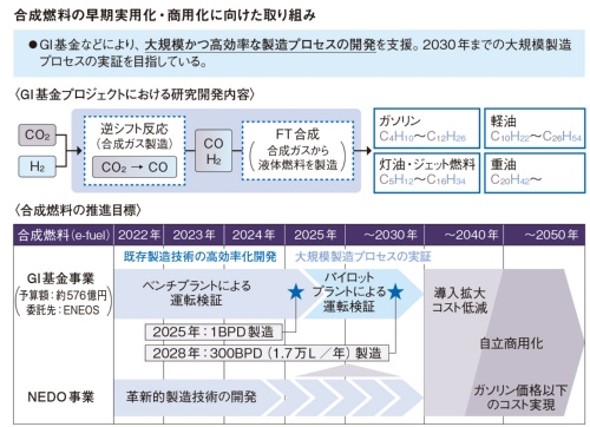

グリーンイノベーション(GI)基金とMEDO事業により、大規模かつ高効率な製造プロセスの開発を進め、2030年までの合成燃料の大規模製造プロセスの実証をめざすとし、大枠のロードマップを示した。

2025年までにベンチプラントで1BPD(バーレル/日)、2028年までにパイロットプラントで300BPDを実証する。

出典:「グリーン成長戦略」を資源エネルギー庁が一部加工

液体合成燃料の商用化に向けた開発ロードマップ

急遽、2023年6月には、合成燃料の商用化を加速するため、①~④の内容が追加され、より具体的な開発ロードマップ(改定版)が示された。

①グリーンイノベーション(GI)基金による「高効率な大規模FT合成プロセス」への支援拡充で、2025年までにベンチプラントで1BPD(バーレル/日)、2028年までにパイロットプラントで300BPDを実証する。

② 「既存技術等を用いた早期の社会実装」では、合成燃料の供給を試みる国内事業者の設備投資・技術実証への支援、国内企業の海外有望プロジェクト参画への出資等支援が追加された。

③「利活用の推進」では、ビジネスモデルの確立に向けた実証、社会実証への支援が追加された。

④「国際連携・情報発信」では、各国との連携や情報プラットフォームの整備の推進が加えられた。

GI基金事業の「高効率な大規模FT合成プロセス」に関しては、逆シフト+FT合成が進められており、2024年からの運転実証に向け、ENEOS中央技術研究所(横浜市)にて装置建設が進行中である。

NEDO交付金事業の「次世代FT合成プロセス」に関しては、①直接合成(Direct-FT)、②共電解+FT合成、③CO2電解+FT合成の開発が進められており、2024年度からの実証運転に向け、産業技術総合研究所(つくば市)にて装置建設が進行中である。

2024年6月、日本・ドイツ・リトアニアは、合成燃料の普及に向けた連携で合意した。カーボンニュートラルの燃料として、「全ての運輸部門で生産や販売、利用を後押しする」とし、早期商業化をめざす。

具体的には、航空機、船舶、自動車分野での運用・生産などに関する知識の共有、合成燃料に必要な水素の生産拡大などで協力する。日本ではトヨタ自動車などが開発に着手しており、自動車に加え航空機での利用も視野に入れるドイツ、バルト海に面し船舶での活用を見込むリトアニアと連携する。

液体合成燃料(e-fuel)の製造技術

開発が進められている製造プロセス

合成燃料の製造プロセスは、CO2をCOに変換(逆シフト反応)し、COとH2を①逆シフト+FT合成する方法が最もよく知られている。しかし、低コスト化をめざした製造効率の向上が課題である。そのため、②CO2電解+FT合成、③共電解+FT合成、④直接合成(Direct-FT)などの研究が進められている。

①逆シフト+FT合成:

逆シフト反応に平衡制約があるため、600℃以上で触媒を用いた還元反応(CO2+H2→CO+H2O)にもH2を消費する。その後、触媒(Co、Fe)を用いFT合成反応((2n+1)H2+nCO→CnH2n+2+nH2O)を行う。実用化されているが、目的の合成燃料の留分を高めるため、新たな触媒開発が必要。

②CO2電解+FT合成:

CO2の電気分解(CO2→CO+1/2O2)に電力を直接用い、比較的低温で反応し製造コストが抑えられる。長時間安定的にCO生成できる電解装置の開発がポイント。その後、FT合成反応を行う。

③共電解+FT合成反応:

共電解反応(H2O+CO2→H2+CO+O2)により、CO2と水の電解分解を同時に行うため効率よく合成ガス(CO、H2)を製造できる。高温で長時間安定的にH2、COを生成できる電解装置の開発がポイント。その後、FT合成反応を行う。

④直接合成(Direct-FT):

逆シフト反応とFT合成反応を同時に実現する反応(nCO2+mH2→CnH2(m-2n)+2nH2O)で、逆シフト+FT合成に比べて効率よく製造できるが、新触媒を開発する必要があり基礎研究段階。

製造プロセスの関連技術

2023年7月、日揮ホールディングス(HD)は子会社の日揮触媒化成が、2030年までにCO2と水素からつくる合成燃料の製造に使う触媒を量産すると発表。北九州事業所と新潟事業所の2工場に建屋を増設する。

2023年11月、日本ガイシは「eーメタノール」を高効率で製造する触媒を充填した反応器を開発する。メタノールは医薬品や衣料品のほか、ガソリン代替となる合成燃料の原料にもなる。2026年には化学メーカーやエネルギー企業と組みプラント設備に本格的に導入し、2029年の事業化をめざす。

再生可能エネルギー水素とCO2を反応させて合成するが、副生成物の水を分離できるセラミック製リアクターを開発し、反応効率を2〜3倍に高め、消費電力量も従来の1/3程度に抑えた。

自動車分野における取り組み

自動車分野でのCO2排出量

2022年度における自動車全体で日本国内の年間CO2排出量は1.65億トンで、国内運輸部門の85.8%と特出している。運輸部門でのCO2排出量の削減には、自動車分野は避けて通れないことが明らかである。

その内訳は、自家用自動車では年間CO2排出量が8609万トン(自動車全体に占める割合は44.9%)、営業用貨物車が4142万トン(21.6%)、自家用貨物車が3150万トン(16.4%)、バスが333万トン(1.2%)、タクシーが140万トン(0.7%)、二輪車が78万トン(0.4%)である。

2017年の国際エネルギー機関(IEA)の分析によれば、先進国での乗用車のEVシフトは急速に進むと予想している。2030年時点で世界の電動車(BEV、FCEV、PHEV、HEV)が占める割合は32%まで増加する。しかし、エンジン搭載車(PHEV、HEV、CNG、ガソリン車、ディーゼル車)は91%残ると予測している。

また、トラックやバスなど大型車のEVシフトは、さらに遅れる。全世界でカーボンニュートラル(CN)を実現するには、エンジン搭載車への脱炭素燃料(バイオ燃料、合成燃料)の供給が鍵となる。

日本は「2050年カーボンニュートラル」を宣言し、日本自動車工業会は合成燃料をその達成手段の一つと位置付けている。合成燃料の最大の課題は化石燃料並みの低コストの実現であり、政府支援が必須である。今後、サプライチェーンの構築とともに、国際規格の検討を進める必要がある。

自動車向け合成燃料の開発動向

VWグループの広告塔であるAudi(アウディ)は、2026年からEVのみを上市し、2033年までに内燃機関を搭載した車の製造を原則として終了する。また、Porsche(ポルシェ)は、2030年に世界新車販売の80%以上を電動化する。両社は全面的にEVシフトを進めているが、一方で合成燃料/バイオ燃料の取り組みも進めている。

■Audi(アウディ)と□Porsche(ポルシェ)の先駆的取り組み:

■アウディは、2013年6月、 合成メタン「Audi e-gas」精製工場の稼動を発表。グリーン電力、水、CO2から水素と合成メタンを精製。水素は水素自動車向け、合成メタンはCNGガスステーションに搬送する。

■2015年4月、グリーン電力、水、CO2から合成する合成燃料「Audi e-diesel」の生産を開始した。

■2018年3月、スイスのラウフェンブルクで水力発電の電力を使い「Audi e-diesel」を生産する計画を公表した。パイロットプラントでは約40万L/年を生産する。

■2018年3月、「Audi e-gasoline」の生産を行い、エンジンテストを開始した。「Audi e-gasoline」は、バイオマスから2段階のプロセスを経て製造される液体イソオクタン(C8H18)である。

■2022年12月、出荷される新車に、シェル、ボッシュと協力して開発したR33バイオ燃料を給油して納車すると発表。工場内の給油所の燃料を、R33ブルーディーゼル、R33ブルーガソリンに切り替えた。いずれも第二世代のバイオ燃料で、再生可能成分が33%含まれ、残りの67%は化石燃料である。

□2020年9月、ポルシェは、「e-fuel」の開発を進めると発表。これまで主にEV開発とその販売に注力していたが、世界的に脱炭素化を進めるためにはEVだけでは不十分との見解を示した。

□2022年12月、チリのHIF(Highly Innovative Fuels)やシーメンス・エナジーなどと、風力発電を使い水とCO2から「e-fuel」を生産すると発表。チリ最南端プンタアレナスのハルオニ工場での生産を目指す。約13万L/年を生産し、ポルシェは本格量産後の燃料費を約2ドル/L(約280円/L)と想定。

2020年7月、トヨタ自動車やENEOSなど6社でつくる「次世代グリーンCO2燃料技術研究組合」では、液体合成燃料「e-fuel」の研究開発を進めると公表。アウディとポルシェの動きに触発されたと考えられる。

合成燃料はガソリン燃料やディーゼル燃料に混合して使い、エネルギー生成段階を含むHVのCO2排出量がEVを下回る水準を目指し、2030年に一層厳しくなる環境規制に備えると発表。

2023年2月、福島県相馬市はメタン燃料のミニバス1台の運行を開始。市内の研究拠点でIHIが製造する太陽光発電によるグリーン水素と外部工場から調達したCO2で合成する「グリーンメタン(e-メタン)」を充塡し、高齢者の足として市内を最低1年間運航し、経費やCO2削減量などのデータを収集する。

エンジンは変えずに既存のガソリン車を改造し、メタンを充塡するタンクやバルブを搭載。タンクには最大メタン:18Nm3(0℃、1気圧での体積)を充塡し、走行距離:約150kmである。

2023年3月、欧州連合(EU)は温暖化ガス排出量をゼロとみなす合成燃料の利用に限り、2035年以降もエンジン車の新車販売を容認。EUでは2035年までに全ての新車をゼロエミッション化し、同年以降は内燃機関搭載車の生産を実質禁止することを表明しており、大きな方針転換であった。

EUの再生可能エネルギー指令では、第二世代エタノールなど非食品由来の燃料導入を2030年までに倍増する目標を掲げており、今後、バイオ燃料の利用に関する改正案が出される可能性が高い。

2023年11月、マツダがロータリーエンジンをプラグインハイブリッド車「MX-30 Rotary-EV」の発電機として採用。ロータリーエンジンの利点は、ガソリン以外にも、水素や合成燃料、液化石油ガス(LPG)、圧縮天然ガス(CNG)など多種類の燃料へ対応しやすい。

2024年5月、トヨタ自動車、出光興産、ENEOS、三菱重工業は、「カーボンニュートラル(CN)燃料」の国内での導入・普及に向けた協業を発表。2030年頃の導入をめざし、工程表作成や製造可能性の調査を進める。

CN燃料は、植物由来のバイオ燃料や水素とCO2で作る合成燃料(e-fuel)などの総称で、エンジン搭載車で利用する。出光興産とENEOSはCN燃料の製造や供給を担い、トヨタ自動車はCN燃料に適したエンジン開発、三菱重工はCO2の回収技術に取り組む。

2024年6月、ENEOSと三菱商事は、水素のサプライチェーン(供給網)整備の共同検討を発表。海外での水素生産拠点の開発や、FCVの普及を念頭に置き、グリーン水素生産拠点の確保が狙い。ENEOSが持つ水素ステーションを活用してトラックや商用車の燃料需要を増やすほか、合成燃料の分野でも協力する。

水素の輸送ではメチルシクロヘキサン(MCH)を使うことを検討する。MCHはガソリンと成分が近く常温でも液体を保つため、既存の石油設備を使える。ENEOSと三菱商事は2022年にSAFでも連携し、ENEOSがSAFの生産、三菱商事が原料調達や販売を手がけ、欧州並みにコストを下げることを目指している。

アウディとポルシェの先駆的取り組みが、EVシフトが加速される中で、2023年3月のEU発表「合成燃料(e-fuel)の利用に限り2035年以降のエンジン車の新車販売容認」につながる。アウディは「内燃機関搭載車の正確な終了時期を決めるのは、最終的には顧客と環境規制」とした。

当初、合成燃料は電動化が難しい航空機・船舶向けが本命との予測もあったが、運輸部門でのCO2削減に自動車は避けて通れず、HVを含むエンジン搭載車での利用が再認識された。

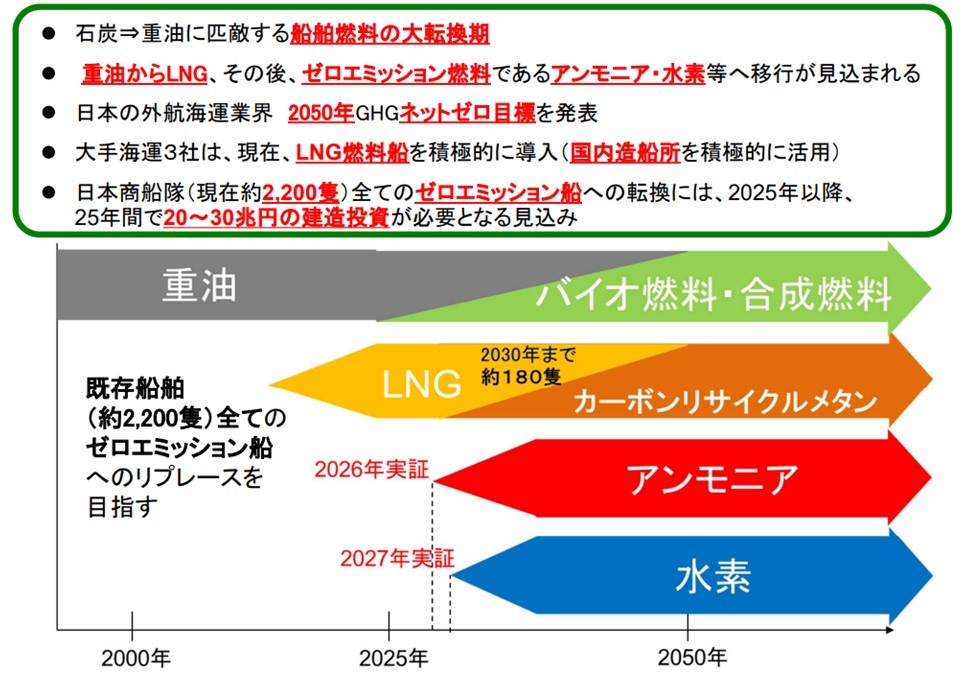

船舶分野における取り組み

船舶分野でのCO2排出量

国際海運におけるCO2排出は、国際海事機関(IMO)により国際的な削減策が統一的に検討されており、排出量は国毎ではなく国際海運という分野に計上されている。すなわち、世界全体のCO2排出量335億トンのうち約7億トンであり、国際海運は約2.1%を占めている。

一方、2022年度の内航海運におけるCO2排出は、国連気候変動枠組条約(UNFCCC)の枠組みにおける国別の排出量に計上されており、その年間CO2排出量の970万トンは国内運輸部門の5.1%を占めている。内航海運は、国内貨物輸送(輸送量×輸送距離)の40%を担う重要な部門である。

国土交通省と日本船主協会は「2050年の国際海運カーボンニュートラル」を表明し、その実現に向け、外航船舶燃料について現在の重油から複数の脱炭素燃料への転換を計画している。

外航船舶各社は、移行期における低炭素燃料としてLNG燃料船の導入を進めている。これは将来的に合成燃料(カーボンリサイクルメタン、e-メタン)への転用が可能である。また、内航海運では、2030年度のCO2排出量を約17%削減(2013年度比)を目標とし、省エネと代替燃料(アンモニア、水素)の活用を推進している。

船舶分野では、現用の重油をバイオ燃料へ転換する試みが進められており、合成燃料(e-fuel)への転換の検討は始まったばかりである。

2024年2月、商船三井、伊藤忠商事、米国HIF Globalの100%子会社HIF Asia Pacific、JFEスチールは、国内でのCO2回収、オーストラリアへの船舶輸送、オーストラリアでの合成燃料(e-fuel)の製造・貯蔵、オーストラリアからの輸出を含めたサプライチェーン構築の事業化調査を共同で実施すると発表した。

2024年4月、福岡市は博多港の脱炭素化促進の一環として、環境配慮型船舶(LNG燃料船、水素燃料船、バッテリー推進船、アンモニア燃料船、合成燃料(グリーンメタン、グリーンメタノール)を使用する船)の入港料を全額免除する制度導入を開始。バイオ燃料、合成燃料は混合割合に応じて入港料を免除する。

2024年6月、トヨタ自動車の子会社のトヨフジ海運は、メタノールを主燃料に使う自動車運搬船2隻の2027年度導入を発表。三菱造船と建造契約を結び、内航船として運用する。新導入船は一度に2300台を運べるサイズで、従来よりも積載量が1割増える。将来的には合成燃料(グリーンメタノール)の利用も視野に入れる。

脱炭素化では供給網全体のCO2排出量削減が重要で、輸送量の増加と輸送燃料切り替えで、車1台当たりのCO2排出量は20%減らせる見込み。トヨタ自動車はライフサイクルでCO2排出量を、2030年に2019年比で30%削減する目標を掲げている。一方、外航船はLNG船の採用を進め、2025年に2隻を導入する。

航空分野における取り組み

航空分野でのCO2排出量

国際航空におけるCO2排出は、国際民間航空機関(ICAO)により「2019年以降、CO2排出量を増加させない」というグローバル削減目標が設定されている。世界全体のCO2排出量335億トンのうち国際航空が約6億トンであり、その占める割合は約1.8%である。

一方、航空分野のうち日本国内のCO2排出量として算定されるのは国内航空のみであり、2022年の年間CO2排出量970万トンは、運輸部門の5.1%を占めている。

国際航空分野では2021年からICAO CORSIA(国際民間航空のためのカーボン・オフセットおよび削減スキーム)が開始され、カーボンオフセット義務が発生するため喫緊の課題である。

そのため、低燃費機材の導入・新技術研究開発への協力、運航方式の工夫等に取り組み、カーボンニュートラルな液体燃料である持続可能な航空機燃料(SAF:Sustainable Aviation Fuel)の導入は、航空分野の脱炭素に必要不可欠である。

カーボンニュートラルの実現手段として、SAF導入によるCO2削減効果が最も大きく、全体の60~70%を占めると推計されている。今後、経済安全保障の観点からも、SAFの国内生産、サプライチェーン構築により、安定的に需要量を供給できる体制の整備が必要である。

2050年時点のSAFの想定必要量は、国内で2,300万kL/年、全世界では5.5億kL/年と推計されており、バイオ燃料だけでは原材料の確保に限界があり、合成燃料の安定供給が不可欠と考えられている。

出典:定期航空協会(2021年4月)

2023年6月、航空機の完全電動化は難しい。2050年に目標とするCO2排出量の実質ゼロ達成には、世界のジェット燃料の大半の4.5億kLをSAFに替える必要がある。現在、SAFの原料は廃食油などが主流で、量の確保が難しい。そのため、EUは大量生産できる合成燃料が有望と判断した。

世界の合成燃料(e-fuel)の開発状況

2024年5月、先行する欧米での合成燃料製造プロジェクトの動向が、カーボンニュートラル燃料技術センターにより示された。既に、欧州で73件、南北アメリカで24件の製造プロジェクトが始動し、大半が新興企業であり、本格的な製品流通にはまだ時間を要すると報告した。

実際に3月末時点で稼働しているのは、欧州で5件(英国のZero Petroleum、アイスランドのCRI、ドイツのFairfuels、CAC、P2X-Europe)、南北アメリカで3件(チリのHIF Chile、米国のDimensional Energy、Infinium)としており、航空機や船舶向けの燃料製造計画が先行している。

欧州における合成燃料の開発動向

英国オックスフォードシャーに本拠を置く「Zero Petroleum」は、2023年11月、米国ボーイングとSAF供給を加速するため次世代技術の試験・分析での提携を発表した。直接大気中からCO2を回収し、再生可能エネルギー電力により水電解で水素を製造し、SAFを合成している。

アイスランドの「CARBON RECYCLING INTERNATIONAL(CRI)」は、CO2と水素からe-メタノールを合成する技術を有し、中国の麦芬隆上海環境工程技術(MFES)に出資して、2022年9月から商業運転(11万トン/年)を開始している。

2023年5月、丸紅は、MFESとMFESが出資し販売権を有する安陽順利環保科技(順利)が製造する低炭素排出型メタノール(Circular Methanol)の、中国を除くアジアにおける販売権の取得で合意した。

ドイツ北西部エムスラントで「Atmosfair Fairfuels」は、2021年10月に航空機向け合成ケロシン(e-kerosene)の商業運転(350トン/年)を開始した。

PEM水電解装置(Siemens Silyzer、2.5MW)で水素を製造、バイオガスプラントおよび大気中から直接CO2を回収し、INERATEC製のFTモジュールを使用してe-ケロシンを製造する。その後、ドイツ北部ハイデ製油所でジェット燃料に混合してハンブルク空港に輸送している。

ドイツの「CAC Engineering」は、旭化成製アルカリ電解槽で水素を製造し、独自のゼオライト触媒プロセスにより合成ガソリン”Synfuel”を製造している。2020年、フライベルグ工科大学敷地内で実証プラント(1000kL/年)を稼働した。2022年には、欧州自動車レーシング燃料として使用された。

ドイツ・ハンブルグの「P2X-Europe」は、INERATEC製のFTモジュール導入して、2022年9月に実証プラントを稼働し、合成ガソリンや合成ディーゼル”SynZero”を製造している。

デンマーク南部ボアディンボーの「Arcadia eFuels」は、2022年2月に商業プラント(10万トン/年)の建設計画を発表し、2026年末に商業運転を開始する。FT合成で航空・運輸部門向けに、e-ジェット、e-ディーゼル、e-ナフサの製造をめざしている。

以上、欧州での動向に関しては、石油エネルギー技術センターの「製油所の事業転換に向けた技術動向に関する調査」(2023年3月)に、数多くの事例が示されている。

一方、直近では想定したほど需要が伸びず、エネルギー大手の計画見直しが始まっている。

2024年7月、英石油大手シェル(SHEL)は、市況の低迷のため、オランダのバイオ燃料施設(SAF、82万トン/年)の建設を一時停止すると発表した。

2024年8月、洋上風力世界最大手デンマークのオーステッドは、スウェーデンでの合成燃料工場の建設中止を発表した。スウェーデン北東部で進めていた合成メタノールの製造工場(約5.5万トン/年)の建設である。

米国・南米における合成燃料の開発動向

1973年の第一次石油ショック以降、米国はバイオ燃料を重視して急速に増産を進めた。そのため、e-fuelの開発・生産では欧州に遅れをとっている。しかし、最近はメキシコ湾沿岸地域を中心に、多くの合成燃料製造プロジェクトが動き始めている。

南米チリの「HIF Chile」は、ドイツの支援を受けて2022年12月にマガジャネス州でデモプラント「Haru Oni」を稼働させた。風力発電(出力:3.4MW)を使い水電解装置(Siemens製PEM 1.2 MWe)により水素を製造し、大気中からのCO2回収+バイオCO2から、ExxonMobil MTG法で、e-メタノールを製造(350 トン/年)する。

2022年4月、「HIFグローバル」は、北米初の生産拠点に米国テキサス州マタゴルダ郡を選定し、約60億ドルを投資して最大約7億6000万L/年のe-メタノール生産拠点「HIF USA」を計画し、2026年の操業開始をめざしている。また、オーストラリアのタスマニア州にe-メタノール製造拠点「HIF Asia Pacific」を計画している。

米国の「Dimensional Energy」は、2014年にニューヨーク州イサカを拠点に設立され、大気中や工業用地から回収したCO2と、水電解で得られる水素を原料に、FT合成法で様々な合成燃料を製造する。

2022年6月、ユナイテッド航空ベンチャーズ(UAV)から投資を受け、20年間で少なくとも3億ガロンのSAF購入契約を締結した。

また、2023年6月、カナダのブリティッシュ・コロンビア州のリッチモンド・セメント工場に実証用CO2回収プラント(1トン/日)を設置し、約1.5バレル/日のSAF製造をめざしている。

米国テキサス州の「Infinium」は、アマゾン、米国三菱重工、英国APベンチャーズなどから出資を受け、 水電解でグリーン水素を製造し、独自触媒を使用したリアクターでFT合成法により合成燃料を生成する。

2022年4月、三菱重工業は、「Infinium」とカーボンリサイクル燃料「electrofuels」の製造と日本市場への展開を共同で検討する覚書(MOU)を締結した。2023年、「Infinium」は、eーディーゼルの生産をAmazonの南カリフォルニア州配送トラック向けに開始した。eーSAF、eーナフサも同時生産している。

2023年2月、CCS・CCUS事業を行う米国デンバリーは、複数のe-fuel関連企業とテキサス州でのCO2輸送・貯蔵契約を締結した。デンバリーは、累計で2200万トン/年以上のCO2を輸送・貯蔵する。

2023年初めに、ワイオミング州キャンベル郡にCO2貯留サイトとして面積約61km2の土地開発契約を締結した。同サイトの潜在的なCO2貯留能力を4000万トンと見積もっている。

合成燃料(e-fuel)の課題と対策

合成燃料(e-fuel)の製造プロセスは基本的には確立している。第一段階で、再生可能エネルギー電力を利用して、回収したCO2と水(H2O)から電気分解により一酸化炭素(CO)と水素(H2)を生成する。

第二段階で、高温(200~300℃)・高圧(5MPa程度)の条件下で、鉄(Fe)などの触媒を用いたフィッシャー・トロプシュ(FT:Fischer-Tropsch process)法により、合成燃料(e-fuel)を製造する手順である。

経済産業省の試算いよれば、合成燃料(e-fuel)は全て国内で製造する場合は約700円/Lで、ガソリンよりも圧倒的に高い。そのため低コスト化が最実用化のための最大の課題である。

一方、海外の安価な水素を輸入して、国内でe-fuelを製造する場合は約350円/Lである。さらに、全て海外で製造する場合は約300円/L、将来、経済産業省の2040年目標値である20円/Nm3まで水素価格が下がると、e-fuelのコストは約200円/Lとガソリン価格に近くなる。

合成燃料の低コスト化には、①H2の製造・輸送コストの低減、②CO2の分離・回収コストの低減、③合成効率の向上が必要である。現時点では、グリーン水素の製造・輸送コストの占める割合が高く、海外の安価な再生可能エネルギーで水素製造を行い、日本に水素を輸入するサプライチェーンが現実的にみえる。

しかし、それでは原油を輸入して、国内で精製している現状と変わらない。日本のエネルギー自給率は低いままであり、輸入する再生可能エネルギー水素の価格変動により国内経済が大きな影響を受ける。

そもそも、日本のエネルギー自給率は11.8%(2018年時点)で、世界的にみても極めて低いのが現状である。その原因は、化石燃料(石炭、天然ガス、石油)への依存度が85.5%(2018年時点)と高いからである。これまで化石燃料は国内資源がないため、海外からの輸入に頼らざるを得ないとあきらめてきた。

しかし、合成燃料(e-fuel)の原料は国内に豊富に産する水とCO2である。問題は遅れている再生可能エネルギーの導入にある。再生可能エネルギー電力の低コスト化が進めば、水電解で製造するグリーン水素の低コスト化も進む。合成燃料の製造プロセスは、原料も含めて国内で全て調達することが可能である。

次世代エネルギーと位置付けている水素・アンモニアについても、常に安価な海外からの輸入が日本の国是のごとく常識となっているが、水素・アンモニア・合成燃料は、国内資源はないという言い訳は通用しない。

「海外での再生可能エネルギー水素の製造+船舶輸送」のコストに打ち勝つ「国内での再生可能エネルギー水素の製造」は実現できないのであろうか?エネルギー自給率向上の観点から、政府はプレミアを付けてでも「国内での再生可能エネルギー水素の製造」を推奨すべきである。

また、さらなる低コスト化に向けて、原料となるCO2回収の低コスト化も重要である。また、合成プロセスであるFT法についても、プロセス最適化や新触媒の開発による低コスト化も重要である。

既に、合成燃料(e-fuel)の技術開発・実証は欧米を中心に急速に広がり、石油会社・自動車メーカー・ベンチャー企業によるプロジェクトが数多く進められている。早急なキャッチアップが必要である。

国内では、人口減やエコカーの普及でガソリン需要が低迷したことで30年間にわたり集約が進められてきた石油会社であるが、既存システムと燃料インフラをベースに積極的な取り組みが必要である。

動き始めた気体合成燃料

過去を振り返ると、都市ガスの原料を「石炭➡石油➡天然ガス」と転換させてきた主原因は、都市ガスの需要増と環境負荷の低減にある。

パリ協定の採択以降、地球規模での環境負荷低減が声高に叫ばれ、我が国も「2050年カーボンニュートラル」を宣言し、現在は「天然ガス➡合成ガス」への転換が進められようとしている。2050年には天然ガス並みのコスト低減をめざすとしているが、大丈夫か?

都市ガスの原料切り換えの歴史

1872年(明治5年10月)、現在の横浜市関内の馬車道通りから本町通りを経て神奈川県庁までガス灯が灯り、日本最初のガス事業が誕生した。この都市ガスは、横浜の伊勢山下のガス製造工場において、石炭を原料として製造された。

関東大震災や第二次世界大戦を経て1950年代に入ると、高度経済成長により都市ガス需要が急増し、年率10数%の勢いで利用戸数が増え、1960年(昭和35年)には約450万戸に達した。そのため、一部で高熱量で、大気汚染物質であるSOx、NOxの排出が少ない石油が原料として使われる。

1960年代には、東京ガスが都市ガスの熱量を、これまでの3600kcal/m3から5000kcal/m3にカロリーアップする熱量変更事業を実施し、増え続ける需要に対応した。ほぼ同時期に、天然ガスを冷却して液化することで体積を縮小し、海外からタンカーで輸入する技術開発が進められた。

出典:CO₂は「火力発電所待機影響評価技術実証調査報告書」(1990年3月)/エネルギー総合工学研究所

SOx、NOxは「natural gas prospects」(1986) /OECD-IEA

1969年(昭和44年)、東京ガスが日本で初めて液化天然ガス(LNG)を輸入し、都市ガスの原料として使用を始めた。1972年(昭和47年)から、急増するガス需要と大気汚染対策として5000kcal/m3から11000kcal/m3へのカロリーアップを天然ガス転換事業として進めた。

一軒一軒のガス器具の調整対応など大変な苦労があったようで、事業が完了するのは12年後の1988年(昭和63年)であった。

天然ガス転換事業は、大阪ガスが1975年(昭和50年)から、東邦ガスは1978年(昭和53年)から、西部ガスは1989年(平成元年)から開始した。その後、日本ガス協会などが中心となり事業を推進した結果、2010年(平成22年)には、全国の都市ガス事業者が現行の高カロリーガス(13A)に移行した。

その後、2018年度で、都市ガスの原料に占める輸入LNGの割合は91.7%に達した。残りは、石油系ガスとバイオガスである。

また、 2020年10月、政府は「2050年カーボンニュートラル」をめざすと宣言した。これにより、「天然ガス➡合成ガス」への転換が動き始めた。

都市ガスの原料を「石炭➡石油➡天然ガス」と転換させた主原因は、都市ガスの需要増と環境負荷の低減である。パリ協定の採択以降、地球規模での環境負荷低減が声高に叫ばれ、政府は「2050年カーボンニュートラル」を宣言し、現在は「天然ガス➡合成ガス」への転換が進められようとしている。

過去を振り返れば、当然の流れのように見えるが、合成ガスへの転換は上手く進むであろうか?

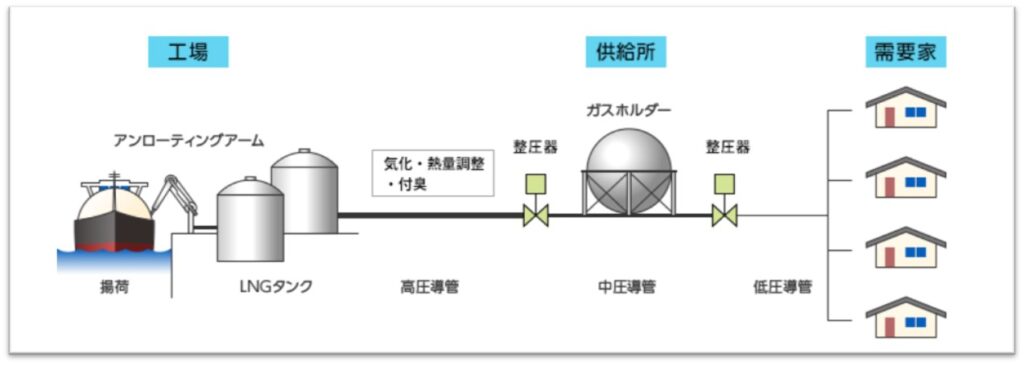

都市ガスとは

都市ガスの原料を「石炭➡石油➡天然ガス」と転換させた主原因は、都市ガスの需要増と環境負荷の低減である。しかし、2010年以降には、都市ガスの販売量は微増で推移している。一方、環境負荷の低減に関してはCO2排出量のゼロ化が、「2050年カーボンニュートラル」の宣言により急務となっている。

現在、都市ガス(13A)の原料は、海外から輸入する液化天然ガス(LNG)が90%超を占めており、国内のLNG基地において民間の極低温LNGタンクに2週間分程度、約300万トンが備蓄されている。天然ガスはマイナス162℃まで冷すと液化し体積が1/600となるが、経済的に長期保存することは難しい。

天然ガスは無色・無臭であるが、気化・熱量調整の過程でガス漏れ検知のために”臭い付け”が行われた後、地域の都市ガス供給所に貯蔵され、圧力調整後に需要先に供給される。

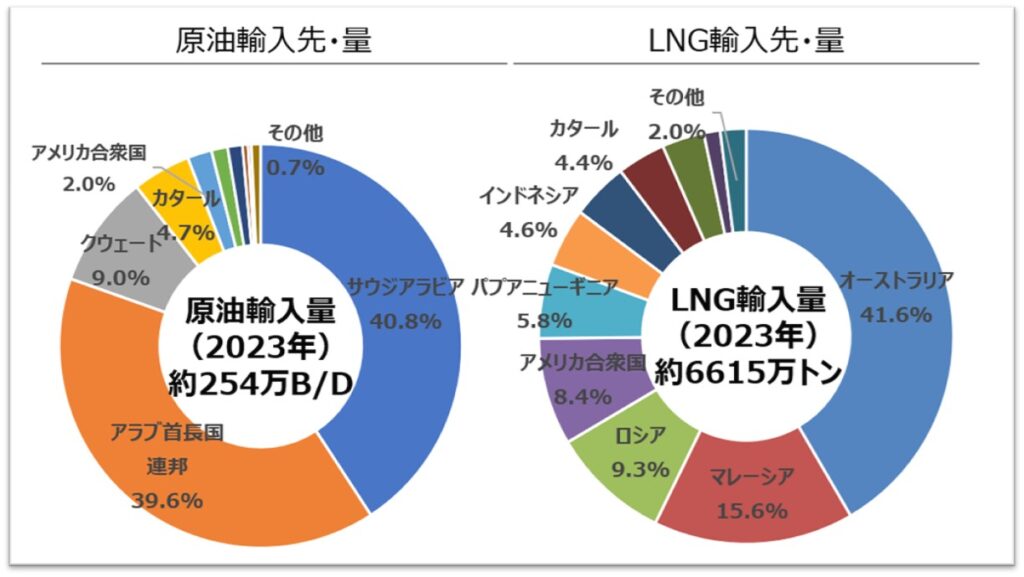

日本の原油の輸入比率は約99.7%であり、中東諸国からの輸入が90%超を占めるのに対し、LNGは調達先の多角化が進められている。すなわち、オーストラリアから40%超、マレーシアから15%%超、米国からのシェルガスが8%強で、今後、ロシアからの輸入量の低減が見込まれるため、積み増しが必要となる。

都市ガスの需要量の変遷

興味深いのは、過って都市ガスの需要の主役であった家庭用・商業用のシェアは、2000年代に入ると頭打ちの状況となり、2021年には商業用は9.0%、家庭用24.1%とシェアを大きく落としている点である。これには、「人口減」と「景気の停滞」が大きな影響を及ぼしている。

一方、工業用のシェアは急拡大し、2006年度には50%を上回り、2021年度には59.2%に達した。これは製紙・パルプや鉄鋼・金属などの素材系産業で、石油の代替燃料としてLNG(都市ガス)の利用拡大が進められた結果である。しかし、燃料転換が一巡した2010年代以降、都市ガスの販売量は微増となる。

都市ガスからのCO2排出量

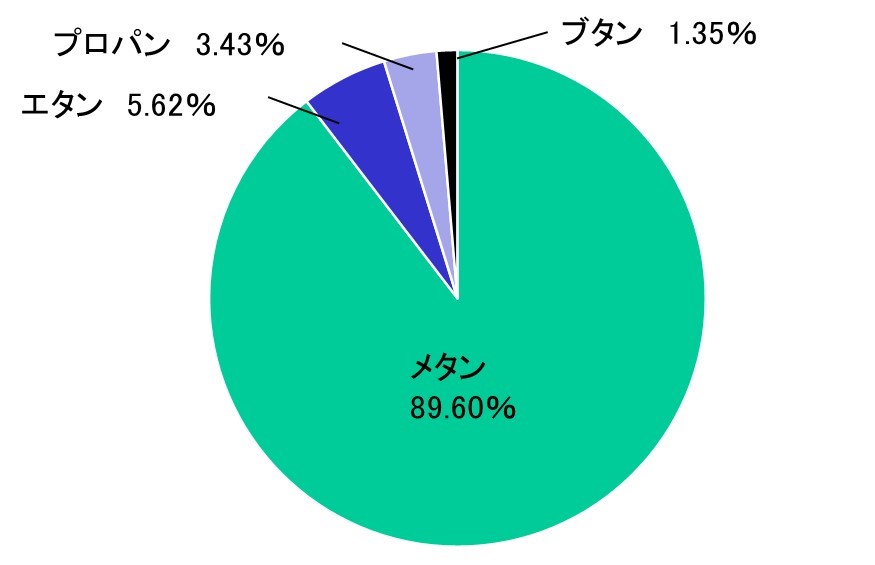

現在、東京ガスが公表している代表的な都市ガス(13A)の成分は、メタン(CH4)、エタン(C2H6)、プロパン(C3H8)、ブタン(C4H10)である。主原料である天然ガスは、石炭や石油に比べてCO2排出量は少ないものの、ガス燃焼時にCO2を排出することに変わりはない。

都市ガスからのCO2排出量は、次式で計算される。この事業者別CO2排出係数は、天然ガスの産地によって異なり、東京ガスや東邦ガスは2.05トンCO2/千m3と公表している。

CO2排出量=都市ガスの使用量×事業者別CO2排出係数・・・・・・・・・・(式1)

日本LPガス協会によれば、CO2排出係数は、プロパンが6.0トンCO2/千㎥、ブタンが8.5トンCO2/千㎥、LPガスが6.6トンCO2/千㎥であり、メタン主体の都市ガスのCO2排出係数は低いことが分かる。しかし、「2050年カーボンニュートラル」を宣言した我が国では、新たな燃料転換が必須課題となる。

カーボンニュートラルへの取り組み

「2050年カーボンニュートラル」に向け、再生可能なクリーンエネルギーに転換していくグリーントランスフォーメーション(GX)が政府により推進され、注目を集めている技術の一つが「メタネーション」である。

日本ガス協会は、合成メタンの中でも再生可能エネルギー水素を利用してメタネーションを行うものを、特にイーメタン(e-methane)と呼び、水素利用の一形態として推進している。

都市ガスの代替燃料とは

ガスの脱炭素化には、いくつかの選択肢がある。もっともシンプルなのは水素(H2)ガスへの転換である。水素社会の実現に向けた究極の選択である。しかし、水素は都市ガスに比べて爆発範囲が広く、また最小着火エネルギーが小さいため、安全性の面から既存の都市ガスインフラを大きく変更する必要がある。

そこで注目されるのが、再生可能エネルギーで水電解によりグリーン水素を製造し、工場や発電所から回収貯留したCO2を原料とし、メタン(CH4)を合成するメタネーション技術である。「合成メタン」の燃焼時に排出されるCO2は、製造時に原料として回収されたCO2であり、循環使用することでCO2排出量は実質ゼロになる。

グリーン水素と回収されたCO2を原料として製造された「合成メタン(e-メタン)」は、都市ガスの代替燃料として使う場合には、既存の都市ガス・インフラがそのまま使えるメリットが大きい。ガス会社は、1970年代に行った「天然ガス転換事業」での苦労を忘れてはいない。

合成メタン導入によるメリットは、需要者側で既存の都市ガスインフラが使えるだけでなく、供給者側でも既存のLNG船やパイプラインなどのガスサプライチェーンをそのまま利用できる点である。既存設備を使うことで、投資コストを抑えながら脱炭素化を推進できる。ただし、合成メタンのコストが安いことが前提である。

2050年カーボンニュートラルに向けた目標

2021年6月に策定された「2050年カーボンニュートラルに伴うグリーン成長戦略」では、次世代熱エネルギー産業分野において「合成メタン」は成長が期待される重要技術と位置付けられた。政府は、国内の都市ガス全てを合成メタンに置き換えた場合、国内CO2総排出量の約10%を削減できるとしている。

同年6月、経済産業省はメタネーション技術の確立と社会実装に向けて「メタネーション推進官民協議会」を設立した。この協議会では、安価なグリーン水素を調達する供給網のあり方の検討などを官民両面で取り組み加速するとして、次の目標を設定した。

年間導入量の目標:

■2030年までに、既存インフラ(都市ガス導管)へ合成メタンを1%注入(28万トン/年)。

■2050年までに、90%(2500 万トン/年)を合成メタンに置き換える。供給コストの目標:

■2050年時点で、現在のLNG価格と同水準をめざす。

この目標値に関しては、日本ガス協会はガスのカーボンニュートラル化による脱炭素社会への貢献をめざし、2020年11月に「カーボンニュートラルチャレンジ2050」の中で示している。

2021年6月には、その実現に向けた具体的な取り組みや、ロードマップなどの行動計画を策定した。

2050年までに合成メタンは90%で、残り5%は水素直接利用である。さらに残り5%のバイオガス・その他脱炭素化の手立てには、CCU/CCS、カーボンニュートラルLNG、海外貢献・DACS・植林が含まれている。

カーボンニュートラルLNGは、採掘から燃焼に至るまでの工程で発生する温室効果ガスを森林の再生支援などによるCO2削減分で相殺した液化天然ガスのことである。

2024年10月、東京ガスなどは合成メタンの環境価値を証書にし、10月31日から一定期間、環境価値を山下公園通りの横浜市が使うガス灯に割り当てる。クリーンガス証書評価委員会は4月、合成メタンやバイオガスによる環境価値を証書にして取引する「クリーンガス証書制度」を始めた。

東京ガスはこの制度に基づいて証書を取得し、ガス灯の燃料から出るCO2を実質的に減らせる。

合成燃料(e-メタン)は都市ガスとほぼ同組成で、都市ガス導管に直接注入できる。国内外でe-メタンの製造装置を保有し、現在のガス供給インフラを変えることなく使用量を拡大する戦略である。

しかし、グリーン水素だけでも高コストで採算が見込めない現状で、さらにコストをかけて高コストのe-メタンを生産するのは経済性から非現実的という意見も多い。

一方、欧州では天然ガスのパイプラインに水素を混ぜてCO2を減らす取り組みが進み、一部の国では20%を実証している。将来の水素社会を見据えての取り組みである。天然ガス・インフラの7割は、そのまま水素輸送に転用可能としている。

メタネーション技術とは

既に、水素(H2)と二酸化炭素(CO2)を原料とし、触媒(Ni、Ruなど)を用い、500℃程度で熱化学反応でメタンを合成するサバティエ反応メタネーションが開発され実用化されている。再生可能エネルギーの電力を使いメタンを合成するサバティエ反応メタネーションの変換効率は55~60%である。

最近は、水(H2O)とCO2を原料とし、電気化学反応により80℃程度のPEM型メタネーションで変換効率70%超、800℃程度のSOEC型メタネーションにより変換効率85~90%をめざす開発などが行われている。

メタネーション技術の分類

「2050年カーボンニュートラル」に向け、再生可能なクリーンエネルギーに転換していくグリーントランスフォーメーション(GX)が政府により推進される中で、注目を集めているのが「メタネーション技術」である。

現在、メタネーション技術は、実用化されている熱化学法が主流であるが、低コスト化のために革新的メタネーション技術の開発を加速しており、電気化学法、バイオ法、光化学法などが研究開発されている。

メタネーション技術の概要

サバティエ反応メタネーション

1902年、フランスのPaul Sabatier(ポール・サバティエ)は、水素(H2)と二酸化炭素(CO2)を原料とし、500℃程度でニッケル(Ni)触媒を用い、熱化学反応でメタン(CH4)を合成するメタネーション技術を見出した。最近では、アルミナ上にルテニウム(Ru)触媒を担持させた高効率触媒も開発されている。

メタネーションは、サバティエ反応(CO2+4H2→ CH4+2H2O)に基づくもので、INPEX/大阪ガス、カナデビア(旧日立造船)、IHI、デンソー、アイシン、日本特殊陶業、豊田自動織機などが、メタネーション装置を商品化・開発している。

PEM型メタネーション

水素(H2)と水(H2O)を原料とし、80℃程度で固体高分子電解質膜(PEM)水電解装置により、メタン(CH4)を合成するメタネーション技術である。電気化学反応(CO2+4H2O→CH4+2H2O+2O2)に基づくもので、東京ガスが総合効率70%超をめざし、実用化に向けて量産化と低コスト化の開発が進めている。

また、東京ガスと宇宙航空研究開発機構は、PEM水電解と220℃程度の低温サバティエ反応を直接組み合わせた「ハイブリッド・サバティエ法」の開発を進めている。電気化学反応(CO2+4H2O→CH4+2H2O+2O2)に基づき、総合効率80%超をめざして開発を進めている。

SOEC型メタネーション

水素(H2)と水蒸気(H2O)を原料とし、800℃程度で固体酸化物型電解セル(SOEC)水電解装置により、メタン(CH4)を合成するメタネーション技術である。電気化学反応(3H2O+CO2→CO+3H2+2O2、CO+3H2→CH4+H2O)に基づくもので、大阪ガスが総合効率85~90%をめざし、量産化と低コスト化の開発を進めている。

バイオ・メタネーション

バイオメタンは、下水汚泥や生ごみ、家畜ふん尿などバイオマス由来のバイオガス(CH4:60%、CO2:40%)から、CO2を分離・精製したガスである。マイナス160℃で液化したものは、液化バイオメタン(LBM:Liquefied Bio Methane)と呼ばれ、容積を1/600に圧縮できる。

東京ガスと大阪ガスは、メタン生成菌による生物反応によりCO2とH2をメタンに変換するバイオメタネーションの開発を進めている。また、大阪ガスはバイオガス中のCO2を原料として生物反応によりメタネーションする技術や、バイオガスから生物反応や化学反応により合成メタンを製造する技術の開発も進めている。

光化学法メタネーション

基礎研究段階であるが、千葉大学では、金属ニッケルと酸化ジルコニウムの光触媒により、CO2 をメタン(CH4)へ還元する反応が①②③の手順で進むことを明らかにしている。

①CO2が酸化ジルコニウム表面でHCO3として吸着。②酸化ジルコニウムと紫外線の作用でHCO3が還元されてCOが発生。③水素とCOがニッケル表面で熱により反応してCH4が発生する。変換効率は不明である。

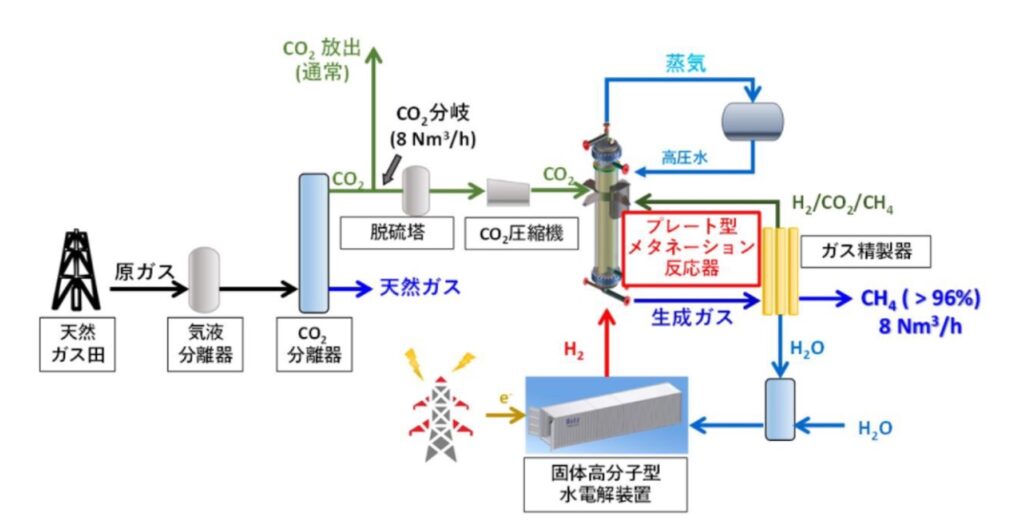

サバティエ反応メタネーション装置

2019年10月、INPEX(旧国際石油開発帝石)とカナデビアは、メタネーション試験設備を長岡鉱場の越路原プラント敷地内に完成させた。プラントで天然ガス生産時に付随するCO2と、固体高分子型水電解装置(PEM、32Nm3/h)により製造された水素から合成メタンを製造する。

カナデビア製のプレート型メタネーション反応器は、熱回収効率が87%と高く、運転温度:200℃、運転圧力:0.7MPaであり、生成ガス(メタン濃度:91.2%)をガス精製器を通して高濃度化(99.6%)が可能である。合成メタン製造能力:8Nm3/hで、4500h以上の安定製造を確認している。

2021年10月、INPEXと大阪ガスは、大規模メタネーション装置(製造能力:約400Nm3/h)導入のNEDOプロジェクト(~2025年度末)を開始した。INPEX長岡鉱場の越路原プラントからCO2を回収貯留し、メタネーション設備を接続し、製造した合成メタンはINPEXの都市ガスパイプラインへの注入をめざす。

並行して、実証機(製造能力:1万Nm3/h)と、商用機(6万Nm3/h)の検討を進める。

2022年3月、東京ガスは横浜テクノステーションで、メタネーション実証試験を開始した。主に太陽光発電の電力で英国ITM Power製の固体高分子型水電解装置(30.9kg/h、圧力:1MPa未満)により水素を製造し、横浜市清掃工場の排ガスから三菱重工業製のCO2分離回収装置で得られたCO2をトレーラーで受け入れる。

カナデビア製の多管シェル&チューブ型メタネーション装置(製造能力:12.5Nm3/h)でメタン合成を行う。2020年代中頃に数百Nm3/hに拡大し、2030年にガス販売量の1%に合成メタンの導入をめざす。

2022年6月、カナデビアが、小田原市環境事業センターのごみ焼却施設から排出されるCO2を回収貯留し、LPガスの改質水素と反応させるメタネーション実証装置の運転を開始した。排ガスからのCO2分離にはエア・ウォーターの技術を活用し、合成メタンの製造能力:125Nm3/hである。

2022年8月、日本特殊陶業はメタネーション装置を開発し、2023年4月から小牧工場で実証実験を行う。自社のゼオライト膜でガスエンジン排ガスからCO2を回収貯留し、水電解で得られた水素と反応させて1Nm3/h(0℃、1気圧)の合成メタンを製造し、自社のガスエンジン燃料として再利用する。

将来的に、製造能力:4Nm3/hのメタネーション装置を開発し、2030年に中小規模工場へ販売する。製造コストは100円台/Nm3と、現状の1/3程度に引き下げる。

2022年9月、豊田自動織機は高浜工場でメタネーション実証実験を始めた。ボイラから排出されるCO2を回収貯留し、化石燃料由来のグレー水素と混ぜて合成メタンを製造し、別ボイラの燃料として循環利用する。将来は太陽光発電によるグリーン水素へ切り替え、全工場にメタネーション設備を導入する。

2022年10月、IHIは、合成メタンを製造できる「小型メタネーション装置」の販売を開始。2019年5月からシンガポール科学技術庁化学工学研究所と共同で開発した触媒技術をベースとしたシェル&チューブ型反応器で、製造能力:12.5Nm3/h、外形寸法は幅2250×長さ6100×高さ2850mmである。

2023年3月、デンソーが街や工場から排出されるCO2を回収し、メタン合成して再利用する「CO2循環システム」を公表した。CO2回収率:99%、CO2からメタンへのSOEC変換効率:99%以上とし、メタン合成時の排熱を水素製造に利用して効率アップをはかる。

2023年5月、アイシンは、西尾ダイカスト工場南棟でCO2を分離・回収して利用する「資源循環システム」の評価を開始した。アルミ溶解炉の排ガスからCO2を化学吸収法で分離回収(0.024トンCO2/日)し、回収したCO2からメタンガスを合成(12Nm3/日)する。生成したメタンは溶解炉の燃料の一部として循環利用する。

2023年8月、大阪ガス・ENEOSは、大阪港湾部で合成燃料の量産を計画。2030年までに6000万m3/年の製造をめざし、大阪ガスが近隣工場から11万トン超/年のCO2を回収、ENEOSがオーストラリアなどで製造した安価なグリーン水素をトルエンと結合させて2万トン/年のH2を輸入する。

しかし、グリーン水素の調達は輸入頼みで、合成メタンの生産コストは240〜250円/Nm3(0℃、1気圧)と試算され、現在のLNG価格の5倍と高価で商用化には低コスト化が必須である。

2024年5月、IHIは、東邦ガス知多e-メタン製造実証施設向けに「メタネーション標準機」を納入。東邦ガスでは製造能力:5Nm3/hで運転する。2030年には大型装置(数千~数万Nm³/h)の商用化も予定している。

また、2022年、JFEスチールから実証機(500Nm3/h)を受注しており、高炉排ガスからのCO2回収(20トン/日)も含めて2025年の稼働を予定する。吸熱反応のCO2回収と発熱反応のメタネーションを組み合わせ、エネルギー効率を高める。

2025年1月、東邦ガスは北米でe-メタンの量産に投資を決定。米国キャメロンプロジェクトで、ルイジアナ州のLNG基地周辺に2029年の操業をめざし数百億円を投じて東邦ガスの製造プラントを設置し、液化して愛知県に海上輸送する。同社が供給する都市ガスの1%分に相当する3万トン弱を2030年までに確保する。

e-メタンは価格がLNGの約5倍と割高なため、愛知県知多市の主力拠点でLNGが気化する際の膨張力で電気を生み出してグリーン水素を製造する実証実験を実施している。

次世代メタネーション技術開発

2020年7月、デンソーは、安城製作所のアルミ溶解炉などから出たCO2を回収し、太陽光発電を使い水電解で得た水素を原料にSOEC型メタネーションの実証実験を開始。合成メタンはガス燃料に使い、CO2を工場内で循環させる。2025年度から社外での実証実験を始め、2030年度の事業化をめざす。

2022年1月、太平洋セメント、IHIは、セメント製造に適したメタネーション技術の開発をNEDOプロジェクトで開始。セメント製造工程では原料の石灰石焼成によるCO2が約60%を占め、「CO2回収型仮焼炉」を導入して、エネルギー由来のCO2と合わせて直接回収する技術開発を行う。

IHIは、回収した高濃度CO2のうちエネルギー由来のCO2相当分量をセメント製造用の熱エネルギーとして再利用することをめざし、メタネーション装置の開発を行う。残りの高濃度CO2は別途の有効利用をめざす。

2022年4月、東京ガス、宇宙航空研究開発機構(JAXA)、IHIは、NEDOプロジェクトで「低温プロセスによる革新的メタン製造技術開発」に着手した。

サバティエ反応熱を水電解反応に利用する一体化デバイスである「ハイブリッドサバティエ技術の開発」と、PEMを用いて水とCO2から直接メタンを合成する「PEMCO2還元技術の開発」をめざし、製造能力:10Nm3/h規模での運転実証を行う。

2022年12月、JFEスチール、IHI、IHIプラントは、NEDOプロジェクト「外部水素や高炉排ガスに含まれるCO2を活用した低炭素化技術等の開発」で、2024年度をめざして500Nm3/hのメタネーション装置を開発する。

鉄鋼業は日本の産業部門全体の40%のCO2を排出しており、高炉排出ガスからCO2を回収して水素と反応させて得られた合成メタンを還元材とする「カーボンリサイクル高炉」の開発で、製鉄プロセスからのCO2排出量を50%以上削減する。

IHIは、触媒の高度化、反応器の大型化、反応熱の有効利用プロセス改善などを行い、2030年までに数千~数万Nm3/hのメタネーション装置を開発し、2030年までに国内外で商用化する。

2024年6月、大阪ガスは、舞洲工場のエネルギー技術研究所にSOEC型メタネーションのラボスケール試験装置(製造能力:0.1Nm3/h))を設置し、合成メタンの製造を開始した。

高温(約700~800℃)の水蒸気電解により、再生可能エネルギー電力を低減し、メタン合成時の排熱の有効利用により、エネルギー変換効率約85~90%の実現をめざす。

大阪ガスは、2025~2027年度にベンチスケール試験(製造能力:10Nm3/h級、一般家庭約200戸相当)、2028~2030年度にパイロットスケール試験(400Nm3/h級、約1万戸相当)を進め、2030年度に合成メタン製造技術の確立、実証フェーズを経て、2030年代後半から2040年頃の実用化をめざす。

バイオ・メタネーション技術の開発

2022年4月、大阪ガス、大阪市、大阪広域環境施設組合は、環境省プロジェクトで再生可能エネルギー由来の水素と生ごみを発酵させて製造したバイオガス(メタン;約60%、CO2:約40%)中のCO2を原料としてメタネーションを行い、需要家への合成メタンの供給をめざす。

2022年11月から、大阪ガス、京都大学、NJS、大阪市は、下水処理場で発生するバイオガスを活用したバイオ・メタネーションのフィールド試験を、大阪市の海老江下水処理場で実施している。

2022年度は、同試験装置に下水汚泥と水素を投入し、下水処理場と同じ条件で下水汚泥をバイオガス化し、バイオガス中のCO2と水素を微生物によりメタン合成する。2023年度は、同試験装置に廃棄バイオプラスチックの分解物である乳酸を投入し、バイオガスの発生量を増大させる実証を行う。

2023年7月、 横浜市、東京ガス、三菱重工業、三菱重工環境・化学エンジニアリングは、横浜市資源循環局鶴見工場で、ごみ焼却工場の排ガスから分離・回収したCO2を東京ガスのメタネーション実証設備に輸送し、メタネーションの原料として利用する地域連携でのCCU共同実証を開始した。

2023年9月、インドネシア国営石油会社プルタミナの子会社で天然ガス供給事業を手掛けるPT Perusahaan Gas Negara、日揮HD、大阪ガス、INPEXの4社は、インドネシアにおけるパームオイルの搾油工程で生じる廃液(POME:Palm Oil Mill Effluent)由来のバイオメタン活用の事業化に向け詳細検討を開始した。

2024年5月、エア・ウォーターは、LNGの代替燃料となる家畜ふん尿由来の「バイオメタン」の製造から販売に至るサプライチェーンを確立し、よつ葉乳業十勝主管工場へボイラー燃料としての納入を開始した。製造能力:360トン/年で、LNGタンクローリーによる供給である。

2024年8月、東京ガスは、横浜市北部下水道センターの再生水と下水汚泥を処理する工程で発生する消化ガス(CH4とCO2の混合ガス)を、東京ガス横浜テクノステーションのメタネーション実証設備に輸送し、水素および合成メタン製造の原料として利用する共同実証を開始した。

2024年11月、西部ガスは、都市ガス原料を合成する「メタネーション」の実証設備に着工する。北九州市ひびきLNG基地に約10億円で新設し、2025年6月の稼働を予定する。実証設備は面積約1200m2、12.5Nm3/hの生産能力を有し、水素やCO2は構内や近隣から調達する。通常の4倍以上である価格の低減策を検証する。

合成メタン導入に関する商社の動き

合成メタンは、再生可能エネルギーによる①グリーン水素の製造、工場や発電所から②CO2を回収貯留して原料とし、③メタネーション技術で合成される。この①②③の観点から、大手商社が様々な活動を進めている。

一方で、大手商社では合成メタンだけでなく、バイオメタンや合成燃料(e-fuel)の導入に向けて幅広い活動も進めている。

三井物産

2022年2月、天然ガスなどに多く含まれるメタンからクリーン水素を製造する次世代技術を開発するカナダブリティッシュコロンビア州の「EKONA Power」へ出資した。

EKONAは、メタン熱分解と呼ばれるメタンから水素と固体炭素を取り出す技術を開発しており、従来の水蒸気改質による水素製造技術と同程度の製造コストに抑えながら、CO2排出量の削減を実現している。

2023年8月、米国で再生可能天然ガス(RNG:Renewable Natural Gas)の生産・販売を手掛けるTerreva Renewables(テレヴァ・リニューアブルズ)へ33.3%を出資した。現在、テレヴァは北米の5か所のごみ埋め立て地から発生するメタンガスを精製し、RNGを生産して販売している。

2024年3月、東京ガスと米国産バイオメタンの取引で合意。米国ごみ埋め立て地から発生するバイオガスを精製し、メタン濃度を高めたバイオメタン約4万m3をLNG化し、東京ガス扇島LNG基地に納入した。

バイオマス燃料使用に伴うCO2排出は「地球温暖化対策の推進に関する法律(温対法)」上の算出対象外であり、海外産バイオメタン活用による実質的な温室効果ガスの削減である。

三菱商事

2022年11月、東京ガス、大阪ガス、東邦ガス、三菱商事は、合成燃料事業の検討を開始。再生可能エネルギー水素と工場などから出たCO2から、メタネーション技術で合成メタンを製造し、三菱商事が参画する米国ルイジアナ州のLNG製造基地キャメロンの近郊でLNGに混入する。

2030年に3社の都市ガス販売量の1%に相当する13万トン/年を日本に輸入する計画で、政府支援を得て、2025年度に着工し、2029年度の操業をめざす。(詳細は、後述するキャメロン・プロジェクトを参照)

2023年8月、東京ガス、大阪ガス、東邦ガス、三菱商事にSempra Infrastructure Partners LP(センプラ・インフラストラクチャー)が加わり、合成メタンを米国メキシコ湾岸で製造・液化し、国際的に輸送するサプライチェーン確立に向けた共同検討の基本合意書を締結した。2030年の日本への輸出開始をめざす。

2024年4月、米国で大気中のCO2直接回収技術(DAC)のプロジェクトに参画する。ルイジアナ州でシェルUSガス&パワー、ルイジアナ州立大学、ヒューストン大学と実証を進め、DAC技術を持つ企業への出資も検討する。2020年代後半の商業化をめざし、回収したCO2の一部は合成メタン事業などの原料に活用する。

丸紅

2023年3月、米国で再生可能燃料事業を行うGreen Rock Energy Partnerとの共同開発会社が運営するインディアナ州レイノルズのBio Town Biogasが、乳牛排せつ物由来のバイオメタン生産・販売事業を開始。

近隣の提携酪農家から排せつ物を集荷して嫌気性消化によりバイオガス化し、精製してバイオメタンを生産し、圧縮天然ガス(CNG)車向けの燃料として供給する。従来、大気中に放出されていたメタン放出を抑制できるため、米国制度の環境クレジットの獲得をめざす。

2023年3月、ポルトガルのガス配送でシェア7割超のFloene(丸紅と東邦ガス共同で22.5%出資)を通じ、太陽光発電で地元企業が製造したグリーン水素を、Floeneが新設した水素配送パイプライン経由で既存の天然ガス配送ネットワークに注入する実証事業を開始、2年間で最大20%まで水素注入率を高める。

ポルトガル国家水素戦略は、2030年にガス配送ネットワークへ10~15%の水素注入を目標としている。

2023年8月、丸紅が出資する液化天然ガス事業の合弁会社PERU LNG (ペルーLNG)は、大阪ガスと共に、ペルーでのグリーン水素とCO2を原料として合成メタンを製造する事業の詳細検討を開始した。

この検討では、再生可能エネルギーによる水素製造、プロジェクトサイトとなるペルーLNGの液化基地で回収するCO2など原料調達の条件協議や、プラントの仕様検討、詳細な事業性の算定を行う。2025年に投資意思決定を行い、2030年の合成メタンの製造・販売をめざす。

住友商事

2021年11月、マレーシアの国営石油会社Petroliam Nasional Berhad、住友商事、東京ガスは、マレーシアで再生可能エネルギー由来のグリーン水素とCO2を原料にメタネーション技術でカーボンニュートラルメタンを合成し、日本に導入するサプライチェーン構築の事業可能性調査を共同で開始した。

2023年1月、住友商事グループはノルウェーEquinor Venturesと、米国スタートアップSyzygy(シジジー)が米国RTIインターナショナルと進める光触媒技術を用いたサステナブル燃料製造プロジェクトに参画する。

シジジーの最先端技術で、メタンとCO2からCOと水素の混合ガスを製造し、RTIインターナショナルの設備でジェット燃料、ディーゼル、ガソリンの代替になるSAFやメタノールなどの低炭素燃料を製造する。原料にバイオメタンを使用することで、より低炭素の燃料製造もめざす。

2024年3月、住友商事と東京ガスは、英国ITM Powerが開発したMW級の固体高分子型水電解装置を東京ガス横浜テクノステーション内に設置し、2024年6月より実証試験を開始する。得られた水素は、熱利用の脱炭素化、合成メタンの製造、電源のゼロエミッション化などに使う。

伊藤忠商事

2023年8月、伊藤忠商事、日本製鉄、太平洋セメント、三菱重工業、伊藤忠石油開発、INPEX、大成建設は、共同で日本海側東北地方CCS事業構想についてJOGMECプロジェクトとして調査を開始した。

調査では、2030年度までに具体的なCCSバリューチェーン事業を稼働させることを念頭に、日本製鉄と太平洋セメントの特定工場から分離・回収したCO2を、貯留適地候補に船舶を用いて輸送・貯留することを想定し、技術課題の抽出、経済性や社会的受容性の問題などを明らかにする。

2024年2月、伊藤忠商事、HIF Global の100%子会社のHIF Asia Pacific Pty、JFEスチール、商船三井の4社は、①国内でのCO2の回収、②豪州への船舶輸送、③豪州での合成燃料「e-fuel」の製造・貯蔵、④豪州からのe-fuel輸出を含めたサプライチェーン構築に関する事業化調査の実施で合意した。

2024年8月、子会社の伊藤忠セラテックは、合成メタン向けに開発した新触媒の販売を本格化。瀬戸市の工場で数十億円を投じ、2025年度に生産棟を増設して量産化する。新触媒はアルミナにルテニウムを担持させ、350℃と低めで化学反応を促進し、CO2の合成メタンへの変換効率は約90%に高まる。

伊藤忠セラテックは水電解で水素を生成する新触媒も開発済みで、同年6月には伊藤忠商事が北九州市で水素の供給拠点整備などの調査を開始している。

合成メタンの供給網構築プロジェクト

政府が掲げる「2050年カーボンニュートラル、脱炭素社会の実現」に向け、グローバルなサプライチェーン構築は不可欠である。そのため、東京ガス、大阪ガス、東邦ガスなどを中心に商社が加わり、合成メタン(e-メタン)のサプライチェーン構築に向けたプロジェクトが国内外で進み始められている。

米国キャメロンプロジェクト

東京ガス、大阪ガス、東邦ガス、三菱商事、センプラ・インフラストラクチャーなどが参画するプロジェクトで、米国ルイジアナ州のキャメロンLNG液化・輸出基地の近傍で合成メタンを製造し、三菱商事が液化権益を保有する同基地で液化し、LNGとして2030年に13万トン/年を日本へ輸出する計画である。

2022年11月、東京ガス、大阪ガス、東邦ガス、三菱商事は、米国テキサス州・ルイジアナ州における合成メタンの製造、キャメロンLNG基地およびLNG船・受入基地等の既存LNGサプライチェーンを活用した合成メタンの液化・輸送、2030年の日本への合成メタン導入に向けた共同で詳細検討を開始した。

2030年の日本への輸出開始時点で合成メタンの製造規模は13万トン/年を目標として掲げてり、これは東京ガス、大阪ガス、東邦ガスの都市ガス需要合計(現在の実績値)の1%に相当する。

2024年1月、最も先行する合成メタンのサプライチェーン構築はキャメロンプロジェクトと報じられた。既に、FSを完了し、現在はプラント建設地や原材料の調達手段・調達先などを検討するプレFEED段階で、今後、2024年度中に基本設計(FEED)を進め、2025年度の最終投資決定(FID)をめざす。

同基地周辺にはCO2パイプラインや水素パイプラインが整備されており、特定のCO2排出源に頼ることなくリスク分散が可能である。立ち上げ時の原料は、グリーン水素とブルー水素の両方を対象とする複数の製造プロジェクト構想があり、自前の水素製造に加えて外部調達も選択肢としている。

2023年8月から、キャメロンLNG基地の操業主体であるセンプラ・インフラストラクチャーも参画。同社はキャメロンLNG基地等の建設・操業を通じて米国政府の許認可業務に精通し、合成メタンのCO2排出量評価などに関する米国エネルギー省(DOE)との折衝などで重要な役割を担う。

豪州ガス田プロジェクト

石油・ガス・LNG開発大手のサントス、東京ガス、大阪ガス、東邦ガスなどが参画するプロジェクトで、2030年以降に合成メタンを約13万トン/年(都市ガス約1.8億Nm3/年)以上を日本へ輸出する。

2024年8月、東京ガス、大阪ガス、東邦ガスは、サントスの子会社サントスベンチャーズと、合成メタンの製造・輸出に向けたサプライチェーンの詳細検討を始めた。

豪州中東部クーパー堆積盆地のムーンバで、ガス田から得られるCO2と、太陽光・陸上風力発電設備を建設してグリーン水素を製造してメタネーションを行う。CO2は、豪州東部からのパイプライン調達も検討する。

製造された合成メタンは、既設の天然ガスパイプラインで豪州北部のダーウィンLNG基地や東部のグラッドストーンLNG基地まで輸送し、LNG運搬船で日本へ輸出する。経済産業省の補助金を活用し、2024年度中に詳細検討を終え、投資の可否を決定する。

合成メタン約13万トンの内訳は、東京ガス6万トン、大阪ガス4万トン、東邦ガス3万トンの見通しで、各社の年間の都市ガス需要の1%に相当する。大阪ガスはサントスと豪州東部でも同様の合成メタン製造・輸出の詳細検討を実施しており、今回の案件と並行で進める。

国際企業連合「e-NG Coalition」の発足

2024年3月、都市ガスの脱炭素化を進めるため、合成燃料(e―メタン)の普及に取り組む国際団体「e-NG Coalition(イーエヌジーコーリション)」が発足した。

ベルギーのツリー・エナジー・ソリューションズ(TES)が代表幹事、フランスのエンジー、トタルエナジーズ、米国センプラ・グループ、日本の東京ガス、大阪ガス、東邦ガス、三菱商事の計8社が創設メンバー。CO2排出を相殺する仕組みや品質を担保する制度など、国際ルールの整備を促して早期の普及をめざす。

設立を主導したTESは、2020年の会社設立から3年間で、米国、カナダ、中東などで合成メタンの生産計画を進めている。2028年頃から供給を開始し、2030年に100万トン、2035年に500万トンをめざす。

ドイツ北部の港湾都市ヴィルヘルムスハーフェンに建設中の合成メタンの供給基地「グリーン・エネルギー・ハブ」は、145haと東京ドーム約32個分の広さで、最大1000万トンを受け入れる。世界中からLNG船で合成メタンを運び入れて、ガス化して欧州各地にパイプラインで供給する。

合成メタン普及に向けた課題の一つに、CO2削減量の計上に関する国際ルールが未整備な点があげられる。合成メタンの生産に伴うCO2削減量を、生産国から投資・輸入国の日本に環境価値として移さなければ、日本の脱炭素の実績として計上できない。

ルールは現状、当事国の間で協議することになっている。今後、イーエヌジーコーリションが国際ルールの標準化に動けば大きな勢力になる可能性がある。

英国シェルFSプロジェクト

メタネーション、水素、バイオメタン、CCUSなど、さまざまな脱炭素領域における事業化の検討を東京ガスとシェルで行い、新たな脱炭素化ソリューションの実現可能性を調査する。なお、メタネーションに関しては、大阪ガスを含めて連携して検討を進める。

2022年6月、東京ガス、大阪ガスは、英国シェルエナジーの子会社で脱炭素関連事業を手掛けるシェル・イースタン・ペトロリアム(SEP)と、メタネーションによる合成メタンのサプライチェーン構築に向け共同検討を開始した。合成メタンの開発・導入の実現可能性調査や海外での大規模実証について検討する。

2023年5年、大阪ガスは、シェル・シンガポールと、CCSバリューチェーン構築の共同検討を開始する。国内の鉄鋼・セメント・化学産業の工場などから排出されるCO2を集めて液化した後、アジア太平洋地域の貯留地まで船舶輸送し、地中に圧入・貯留することを想定したCCSバリューチェーン全体の事業性評価である。

米国トールグラスFSプロジェクト

大阪ガス、トールグラス、グリーンプレーンズなどが参画するFSプロジェクトで、米国中西部でバイオマス由来のCO2とグリーン水素により製造した合成メタンを、フリーポートLNG基地より出荷し、2030年に最大20万トン/年を日本に輸入する。

2022年12月、大阪ガス100%子会社のOsaka Gas USA Corporationは、天然ガスパイプライン等のエネルギーインフラを運営するTallgrass MLP Operations(トールグラス)、バイオエタノールプラントを運営するGreen Plains(グリーンプレーンズ)と、合成メタンを製造する事業の実現可能調査(FS)を開始した。

2024年11月、米国で約1000億円を投じて、米中西部ネブラスカ州か西部ワイオミング州に天然ガス改質水素を原料とする製造設備を整備すると発表した。

グリーンプレーンズのバイオエタノールプラントから回収するバイオマス由来のCO2を原料に、2030年までに最大20万トン/年の合成メタンを製造し、同社が出資する南部テキサス州のフリーポートLNG基地にパイプラインで送り、液化してLNG船で大阪府や兵庫県内の都市ガス供給拠点まで輸送する。

製造時に排出するCO2は回収して地下に貯留する。割高な再エネ電力の利用を避け、e-メタンの調達コストを従来のLNGと同等の水準まで近づけるのが狙いである。将来的には、再生可能エネルギーを用いたグリーン水素の利用の可能性も視野に入れている。

マレーシア・ペトロナスFSプロジェクト

マレーシアの国営石油会社ペトロナス、住友商事、東京ガスなどが参画する可能性調査(FS)プロジェクトで、2030年以降に合成メタンを約6万トン/年を日本への輸出をめざす。

2021年11月、マレーシアの国営石油会社 Petroliam Nasional Berhad(ペトロナス)、住友商事、東京ガスは、マレーシアにおいて再生可能エネルギー由来のグリーン水素とCO2のメタネーションにより合成メタンを製造し、日本に輸出するサプライチェーン構築の可能性調査を共同で開始した。

マレーシアは水力発電が豊富で、安価にグリーン水素を製造することが可能である。世界的なLNG供給会社であるペトロナスの石油・ガスプラントから排出されるCO2の回収、天然ガスの液化プラント、LNG運搬船などを有効利用できる。また、地理的に日本に近いことも輸送上の利点である。

大阪・関西万博会場でのバイオメタネーション実証

大阪ガス、大阪市、大阪広域環境施設組合、地球環境産業技術研究機構(RITE)、エア・ウォーター、ライフコーポレーションなどが参画する環境省プロジェクトで、2025年4月から大阪・関西万博会場内で実証を行う。

大阪・関西万博の会場内で発生する生ごみを発酵させたバイオガス中に含まれるCO2に加え、RITEが直接空気回収(DAC)実証装置、エア・ウォーターが会場内の消費機器の排ガスからCO2回収し、再生可能エネルギー由来のグリーン水素から、メタネーション装置(製造能力:7Nm3/h)によりの合成メタンを製造する。

製造した合成メタンは迎賓館厨房やガスコージェネレーション設備など、会場内の都市ガス消費機器で利用し、万博会場内でのカーボンリサイクルを実現する。

2022年4月から、グリーン水素とバイオガス中のCO2を原料としてバイオ・メタネーションで製造された合成メタンを配管輸送し、都市ガス消費機器で利用する実証事業を進めてきた。また、2024年5月には、大阪市此花区の舞洲ごみ焼却工場の敷地内にSOEC型メタネーション実証設備を設置して実証を開始した。

INPEX長岡鉱場でのメタネーション実証

2021年に始まったINPEX、大阪ガス、名古屋大学、千代田化工建設などが参画するNEDOプロジェクトで、新潟県長岡市の油ガス田から発生する随伴CO2と再生可能エネルギー由来のグリーン水素を原料とした合成メタンの製造を2025年度から開始し、2026年度までにINPEXの都市ガス導管へ注入する。

INPEXは、2017年から長岡鉱場で合成メタンの製造(製造能力:8Nm3/h)の基盤技術開発を進め、完成後の操業を担う。2023年6月には、NEDOの助成事業のもと、千代田化工建設とEPC契約を締結し、家庭用1万戸分に相当する400Nm3/hの試験設備の建設を開始した。

この試験設備は、メタネーション、原料供給及びユーティリティーの設備等で構成され、INPEX長岡鉱場(新潟県長岡市)越路原プラントに接続される。

合成メタンの抱える課題

政府は 「2050年カーボンニュートラル」の実現に向けて、国内のガス事業分野では既存インフラを活用できる「合成メタン」を社会全体で活用することを想定している。また、水素やバイオガスも適材適所で利用を進め、エネルギー全体の最適化をめざす。キーとなるのは、メタネーション技術である。

2050年のガス供給構想は

沿岸部では、海外からカーボンニュートラル・メタンを輸入して「受入基地・都市ガス製造所」に備蓄する。また、再生可能エネルギーや原子力由来のCO2フリー水素を輸入して「受入基地・水素製造所」に備蓄し、一部は水素供給網へ、一部はメタネーション技術で合成メタンを製造し備蓄する。

都市部では、備蓄されたカーボンニュートラル・メタン、CO2フリー水素を使いメタネーション技術で製造された合成メタンに加えて、地産のバイオガスを、既設の都市ガスシステムを使って利用する。

地域では、その地域事情に合わせて、備蓄された液化カーボンニュートラル・メタンの輸送を受けて既設の都市ガスシステムを運用する場合、備蓄されたCO2フリー水素の輸送を受けて新設の水素導管網を運用する場合などに使い分けが進められる。

フランスのJupiter 1000プロジェクト

世界的にもメタネーション実証事業が進んでいるとし、資源エネルギー庁は、事例として2018年からフランスのガス事業者が進めている「Jupiter1000プロジェクト」を取り上げている。再生可能エネルギーで製造した水素と、工業地帯などで発生したCO2を原料に、メタネーションで生成された合成メタンを使う。

政府が推進している都市ガスの「天然ガス➡合成ガス」への転換と、類似した計画のため海外動向の代表として紹介しているのであろう。

フランスの送電事業社Rte、水電解のMcPhy、CO2回収のLLT、メタネーション技術のKHIMOD、ガス輸送事業社のGRTgaz、TEREGA、コンテナ輸送のCMA CGMなどが参画し、EU、フランスなどが共同で資金提供するプロジェクトである。

2018年にEngieのグループ会社GRTgazが中心となり、メタネーションの産業用実証プロジェクトを開始した。2020年2月に水電解槽(1000kW)を完成し、得られたグリーン水素をGRTgazのLNGガスグリッドへ注入した。2022年6月にメタネーション装置が完成し、得られた合成メタンはCMA CGMが保有する28隻の合成メタン対応デュアルフューエルLNG燃料コンテナ船の燃料として使用する。2024年末までに合計44隻を就航させる。

LNG並みの製造コストは実現できるのか?

最大の課題は低コスト化

現在のサバティエ反応メタネーションで合成メタンを製造する場合のコストは250円/Nm3であり、内訳は原料となるグリーン水素製造が75%、CO2回収などが8%、メタネーション設備費が17%である。

合成メタンのコストの大部分をグリーン水素が占めており、水電解に要する再生可能エネルギーの電気料金が高いためである。そのため再生可能エネルギーが安価な海外での水素製造が必須条件としている。

政府は、再生可能エネルギーの電力コストが最小となる製造適地の選定を進め、合成メタンの製造技術進展と大規模化などを進め、合成メタンの製造コスト(運搬費は保険料を含むCIF価格)を2030年に120円/Nm3、2050年に現在のLNG並みである50円/Nm3に引き下げることをめざしている。

果たして、合成メタンの「コスト1/5化」は達成できるのであろうか?現在、様々な海外生産のプロジェクトで検討(FS、FEED)が進められているが、安価なグリーン水を製造できる国を探すことに尽きる。その調査結果が待たれるが、仮に見つかってもエネルギー源の海外依存の図式は従来と変わらない。

液体合成燃料との違いについて

現在、合成燃料のうちの液体合成燃料(SAF、合成メタノールなど)は、次世代の航空機・船舶・自動車など、高エネルギー密度が必要とされる大型移動体向けの利用が進められている。いずれも、現時点で「電化」や「水素化」が困難であり、高コストでも液体合成燃料を使わざるを得ないと考えられるからである。

また、「2050年カーボンニュートラル」に向けて、LNG火力発電所では水素燃料化、製鉄所では水素還元製鉄の開発が進められている。移動体ではコンパクト化が問題となる水素貯蔵タンクが、陸上設置では大きな問題とならないためである。そのため、欧州では都市ガスの水素注入が進められている。

ところで、ガス会社中心に進められている「都市ガス➡合成メタン添加➡合成メタン100%」構想では、従来の都市ガスインフラをそのまま使えるメリットがある。一方、欧州が進めている「都市ガス➡水素添加➡水素100%」構想では、従来都市ガスインフラの7割は使えるが、最終的に3割は水素ガス用に改修する必要がある。

一方、燃やしてもCO2を排出しないグリーン水素に対して、合成メタンは燃やすとCO2を排出する。循環利用のためにはCO2を回収してメタネーションで合成メタンを製造する必要がある。グリーン水素よりも合成メタンのコストは必ず高くなるのである。

「都市ガス➡合成メタン添加➡合成メタン100%」構想と「都市ガス➡水素添加➡水素100%」構想については、どちらが良いのか?良く考えてみる必要がある。

合成メタンの使用は、短期的には設備投資が不要であるが、長期的にはグリーン水素よりもコスト高となる燃料を使い続けることになる。高価な合成メタンは、家庭用・商業用には受け入れられず、電化への置き換わりが早い段階で進むであろう。

エネルギー自給率の向上に向けて

日本のエネルギー自給率は12.6%(2022年)で、世界的にみても極めて低い。その原因は、化石燃料(石炭、天然ガス、石油)への依存度が72.7%(2022年)と高いのが原因である。これまで化石燃料は国内資源がないため、海外からの輸入に頼らざるを得ないとあきらめてきた。

一方、水素は燃やしてもCO2を排出しないため究極のエネルギーと位置付けられているが、化石燃料の改質による水素は、常に安価な海外からの輸入が日本の国是のごとく常識となってきた。

しかし、グリーン水素の原料は水(H2O)であり、問題は遅れている再生可能エネルギーの導入にある。再生可能エネルギー電力の普及と低コスト化が進めば、水電解で製造するグリーン水素の低コスト化も進む。

同じことは合成メタンでもいえる。合成メタンの原料は水とCO2であり、国内に資源はないという言い訳は通用しない。問題は再生可能エネルギーが安価な海外での水素製造が必須条件としている点にある。合成燃料のは、原料調達を含めて国内で全て調達することが可能であり、自給率の向上に大きく寄与できる。

日本の再生可能エネルギー電力のコストが高い理由として、地理的要因、台風など災害対策、高い建設コスト、遅れた送電網、遅れた蓄電システムなどがあげられる。

そのため、日本の再生可能エネルギー占める割合は、総発電電力量の21.7%(2022年度)にすぎない。内訳は、太陽光が9.2%、水力が7.6%、バイオマスが3.7%、風力が0.9%、地熱が0.3%である。

これまで政府は、再生可能エネルギーの導入を新電力任せとしてきたが、大手電力会社を含めた再エネ導入の推進が必要な段階にきている。